Hier stelle ich einen stabilen Arbeitsbock zum Zusammenklappen vor. Nachdem ich bereits vor einigen Jahren das Projekt „Stabile Arbeitsböcke“ dokumentiert habe, folgt hier eine Neuauflage des Themas. Ziel dieses Projektes war es wieder, einen stabilen Arbeitsbock zu entwickeln. Diesmal allerdings in einer Variante zum zusammenklappen, um die Arbeitsböcke platzsparend zur Seite räumen zu können. Es gibt da zwar eine Reihe von Konstruktionen mit Scharnieren und ähnlichem, ich wollte aber eine stabile Variante konstruieren die ohne Beschläge auskommt.

Der Entwurf

Da es absehbar ist, dass wir in naher Zukunft zahlreiche weitere Exemplare dieser Arbeitsböcke brauchen werden, sollte der Entwurf so gestaltet sein, dass wir die Bauteile mit der CNC-Fräse anfertigen können. Natürlich könnte man alternativ die Bauteile dieser Konstruktion auch mit einer Stichsäge und mit Oberfräse und Schablonen anfertigen, aber wenn es zur „Serienfertigung“ kommt ist das Thema „CNC“ eigentlich unumgänglich.

Nach den guten Erfahrungen mit Holzgelenken beim Bau des Rollcontainers für die CNC Fräse wollte ich dieses Konzept auch bei der Konstruktion dieser Arbeitsböcke anwenden. Der wichtigste Punkt bei der Konstruktion solcher Scharniere ist die korrekte Auslegung der Toleranzen. Das Scharnier soll ja einerseits leichtgängig sein, andererseits aber auch nicht schlackern.

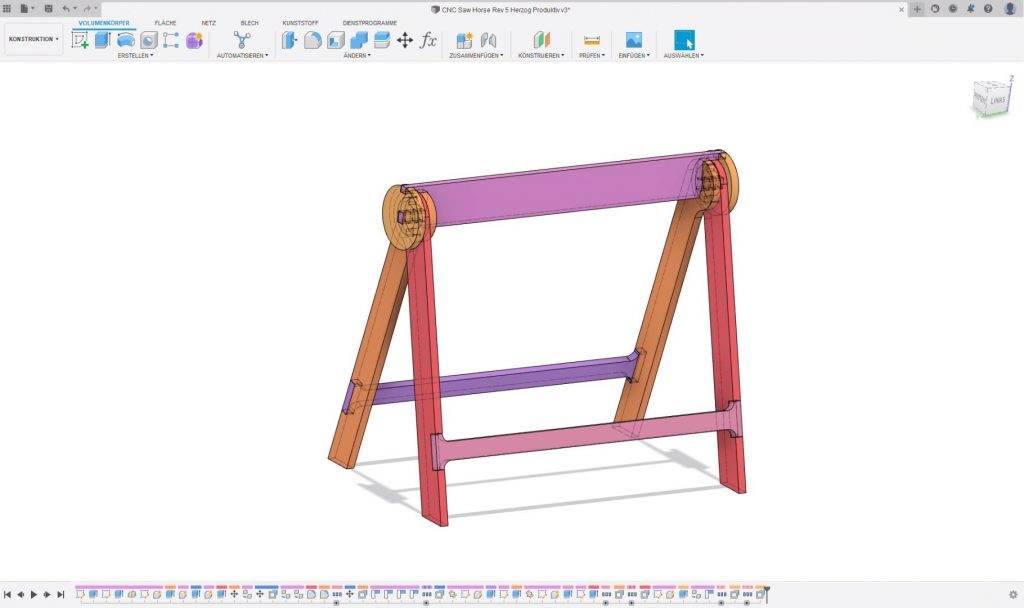

Nachdem einige grundsätzliche Designideen auf Papier skizziert waren, wurde mit der Konstruktion der Arbeitsböcke in der 3D-CAD Software FUSION360 begonnen. Dieser Arbeitsschritt nahm dann mehrere Nachmittage in Anspruch bis die Konstruktion in allen Details modelliert und virtuell getestet war.

Und weil so ein Arbeitsbock eine spiegelsymmetrische Konstruktion ist, musste ich nur eine Seite des Arbeitsbocks modellieren, die andere Seite wurde nur einfach gespiegelt. Der aufwändigste Teil war dabei die korrekte Gestaltung der Anschläge für die beweglichen Beine ohne dass die Arbeitsblöcke bei hoher Belastung „die Grätsche“ machen.

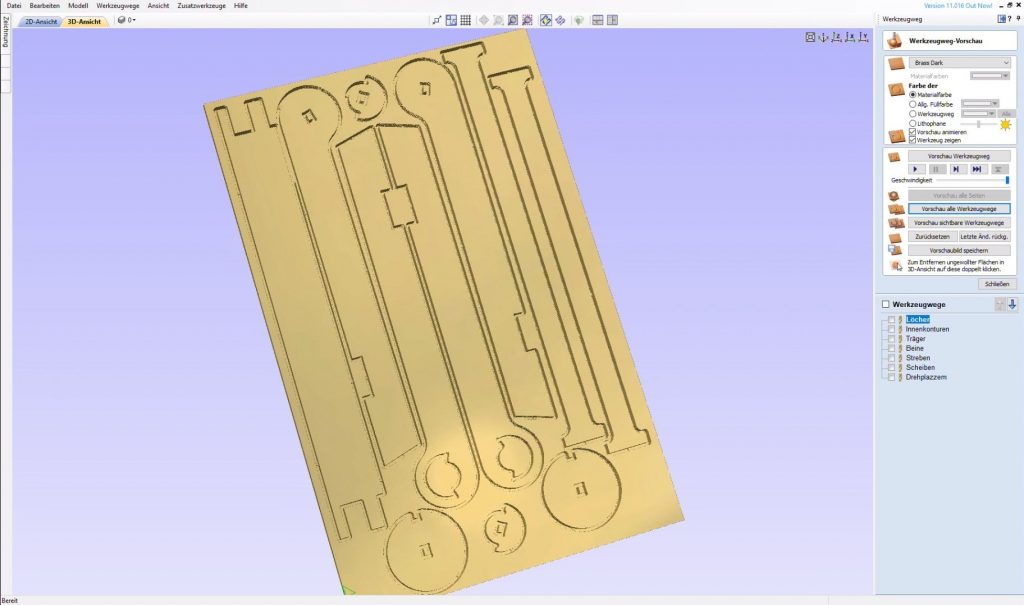

Das Aufbereiten der Fräsdaten erfolgte wieder mit der CAM-Software VCARVEpro von Vectric. Und ja, theoretisch kann ich auch mit FUSION360 den G-Code für die CNC Fräse erstellen, aber mir fehlt derzeit einfach die Zeit und die Muse, mich in dieses Thema CAM mit FUSION360 einzuarbeiten.

Die Toleranzen im Bereich der Gelenke sind mit 0,4mm ausgelegt und wurden via CAM generiert, indem die zwei Augen der Gelenke mit entsprechendem Untermaß gefräst werden.

Nachdem der Fräsvorgang erfolgreich am PC simuliert werden konnte, war der G-Code fertig für den Fräsvorgang.

Die Materialwahl

Als Material für die Arbeitsböcke hatten wir zunächst mit 18mm Multiplex geplant. Als wir dann beim Holzhändler unseres Vertrauens mit dem Preis konfrontiert wurden, habe ich mich für das deutlich preiswertere Kiefernsperrholz entschieden. Da die Arbeitsböcke in die Kategorie „Werkstattmöbel“ fallen war dies eine einfache Entscheidung.

Zweckes besseren Handlings wurde die Kiefersperrholzplatte aufgeteilt und dann auf die CNC-Fräse verfrachtet.

Um die Kieferholzplatte auf dem Maschinenbett der CNC-Fräse zu befestigen, wird diese einfach mit ein paar HECO-Schrauben der Größe 4×30 mit der Opferplatte verschraubt. Und da sich erfahrungsgemäß viele Sperrholzplatten beim Fräsen aufgrund innerer Spannungen gelegentlich aufwölben, werden einige Schrauben über die ganze Fläche verteilt.

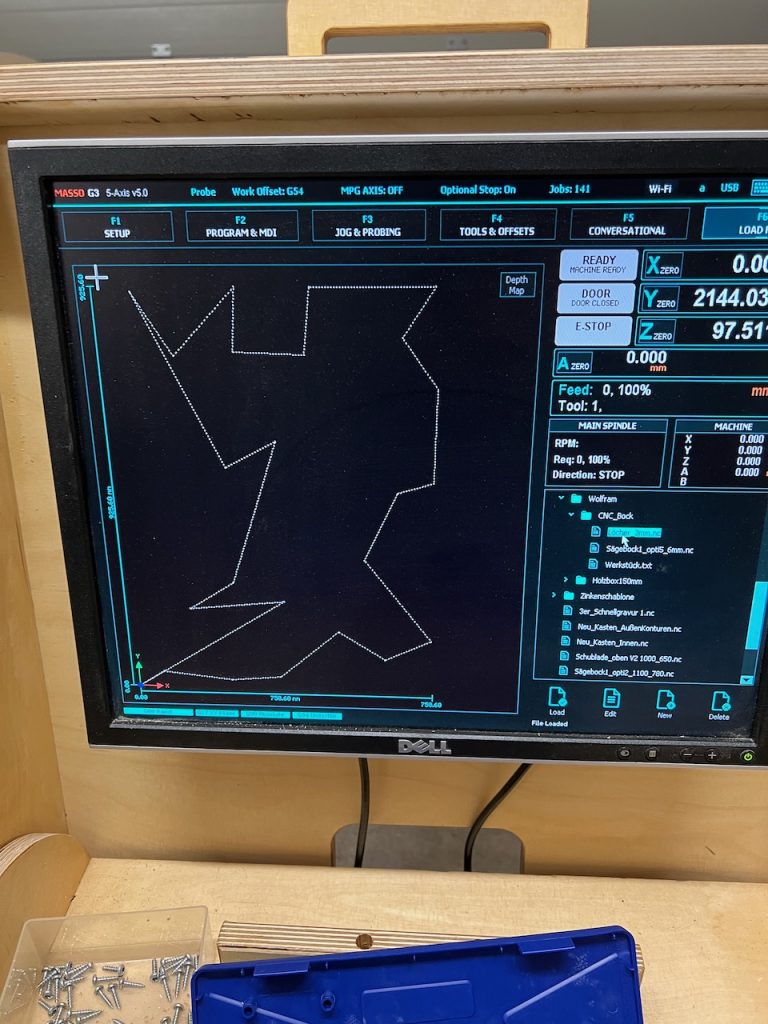

Damit hier die Positionen der Schrauben nicht mit dem Fräser kollidieren, werden im ersten Durchgang zunächst die Schraubpunkte mit einer kleinen 2mm tiefen Bohrung markiert. Dort werden dann die Befestigungsschrauben eingedreht.

Hier der Blick auf die Maschinenbewegung für das Bohren der Befestigungslöcher.

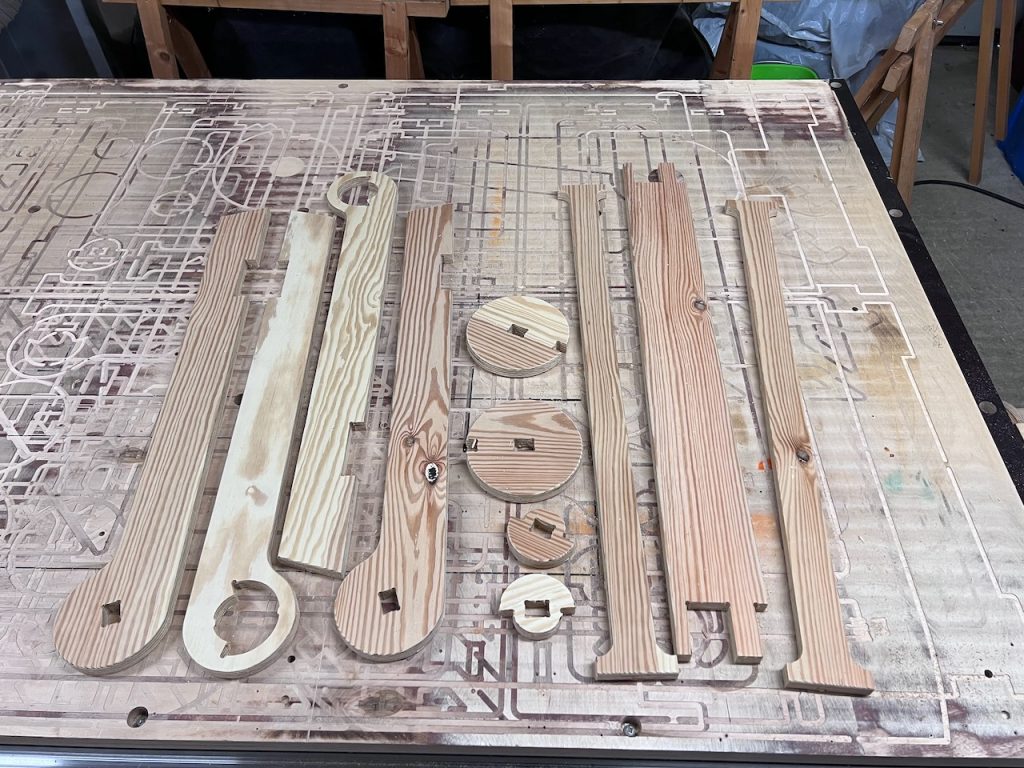

Danach kann mit dem eigentlichen Fräsvorgang für die Bauteile begonnen werden. Es wurden immer die Bauteile für einen Arbeitsbock in einem Durchgang gefräst. Es kam ein 6mm Spiralfräser zweischneidig mit einem Vorschub von 20mm/s (1200mm/min) und einer Drehzahl von 20.000 U/min zum Einsatz.

Die gefrästen Bauteile sind mit Stegen angebunden, sodass sich diese beim Fräsen in mehreren Durchgängen nicht verschieben können. Das Fräsen der Bauteile für einen Arbeitsbock dauert mit den o.g. Parametern rund 22 Minuten.

Nach dem Fräsen kann ich die Stege der Bauteile mit einem Cutter-Messer durchtrennen. Die Kanten werden mit einem 3mm Radiusfräser auf dem Minifrästisch verrundet und zum Schluss wird alles mit dem BOSCH Exzenterschleifer und 120er Schleifpapier nochmals Überschliffen.

Damit sind alle Teile eines Arbeitsbockes zur Montage bereit.

Die Montage der Arbeitsböcke

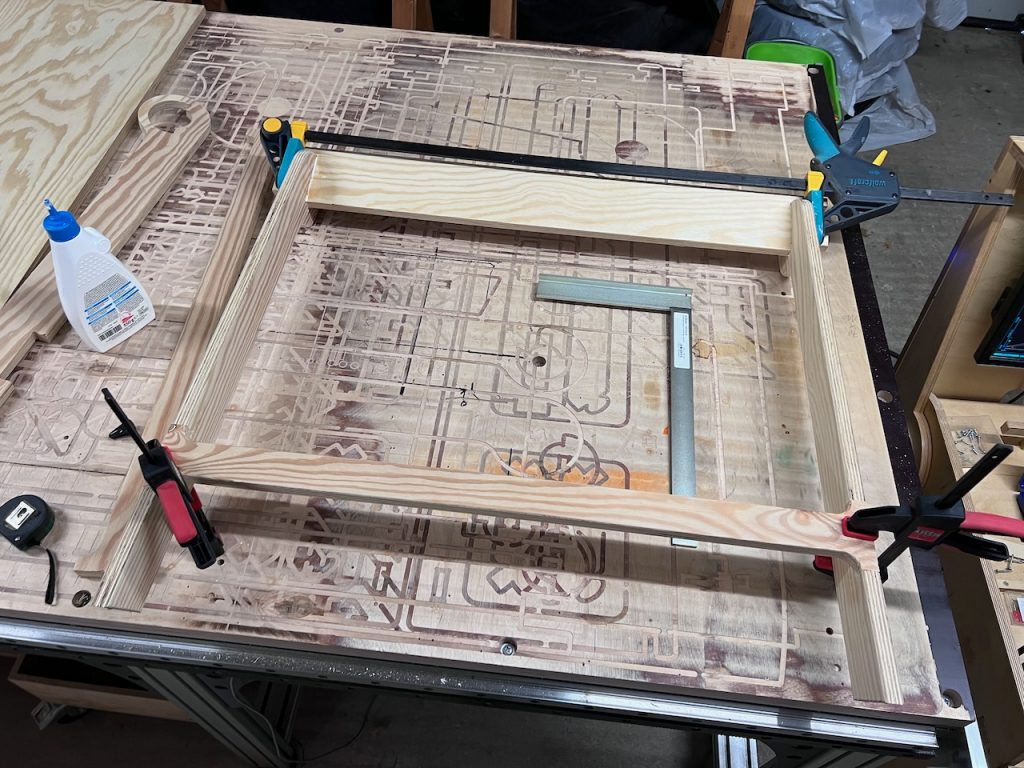

Die gesamte Konstruktion wird einfach zusammengesteckt und mit Weißleim verklebt. Der erste Schritt ist das Verkleben des oberen Querträgers mit den beiden festen Beinen. Zusammen mit der unteren Querstrebe bildet dies den Grundrahmen des Arbeitsbockes. Hier ist es wichtig, dass die Baugruppe rechtwinklig verleimt wird, da ansonsten später der Klappmechanismus klemmt.

Nach dem Ausrichten wird alles mit Zwingen fixiert, bis der Leim getrocknet ist.

Um ein leichtgängiges Gelenk zu bekommen, ist ein wenig Feinarbeit im Bereich der Drehpunkte erforderlich. Dazu werden die Innen- und Außenflächen in denen sich die Teile bewegen mit 240er Schleifpapier geglättet.

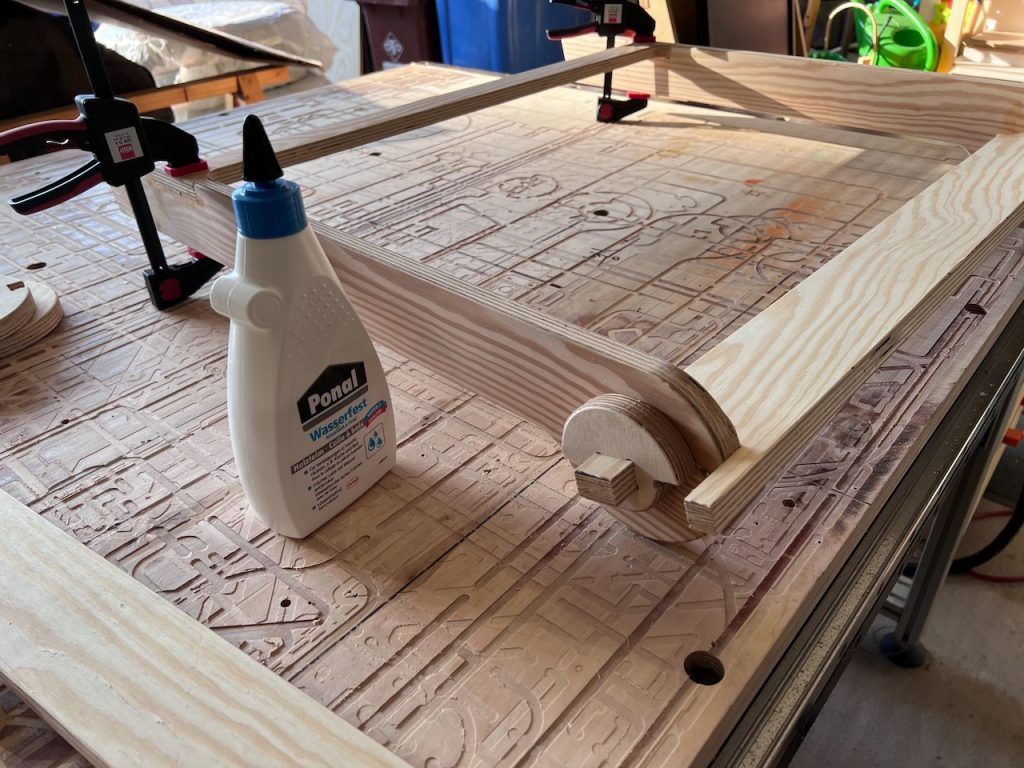

Das Auge des Gelenkes muss ohne zu klemmen in der entsprechenden Aussparung drehbar sein. Durch Zugabe von etwas Möbelwachs wird das Ganze dann sehr leichtgängig

Hier ist aber wichtig, dass kein Wachs im Bereich der Klebeflächen aufgetragen wird. Ansonsten kann das Gelenk nicht stabil verklebt werden.

Das Auge des Gelenks mit den Anschlägen wird flächig auf dem feststehenden Bein aufgeklebt.

Es folgt das Aufsetzen des entsprechenden beweglichen Beins in der richtigen Orientierung. Die Flächen am Bein auf denen später das Endstück sitzt und gleitet, werden ebenfalls gewachst.

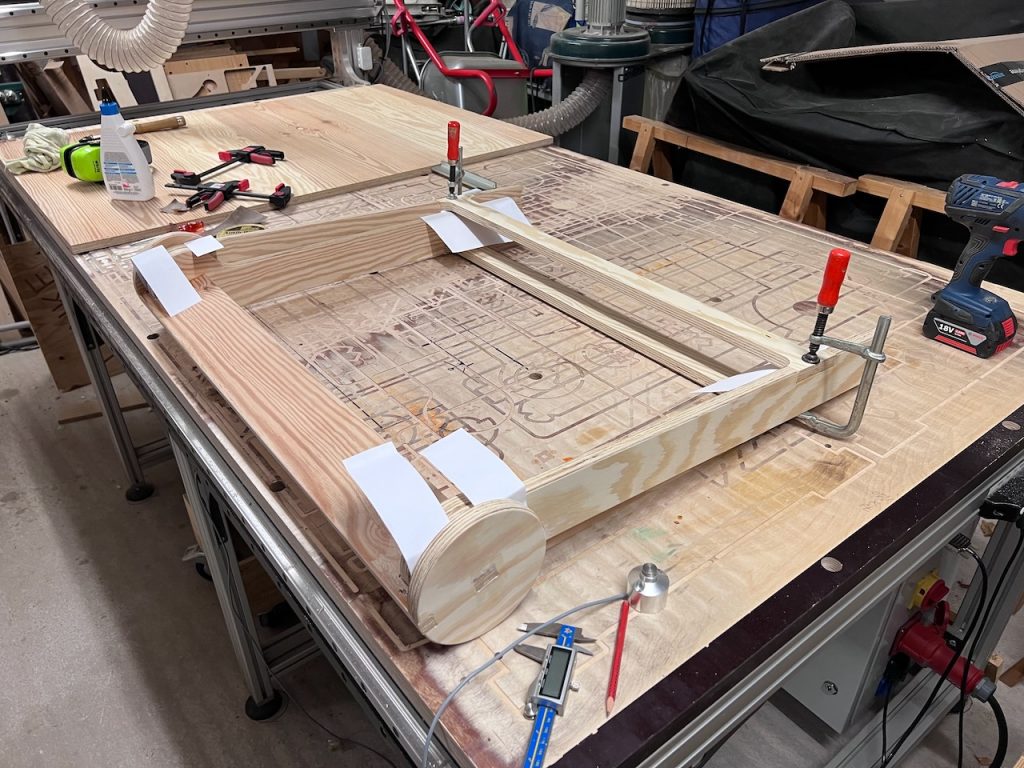

Dann lege ich ein paar Papierstreifen dazwischen und verklebe das Endstück. Die Papierstreifen erfüllen hier zwei Zwecke: Sie verhindern zum einen dass hier versehentlich etwas durch austretenden Weißleim verklebt, zum anderen sorgt das für genau das richtige Maß an Abstand zwischen dem beweglichen Bein und dem Endstück.

Gleiches gilt für das Verkleben der Querstrebe, mit der die beiden beweglichen Beine mitunter verbunden werden. Auch hier wird geprüft, ob alles rechtwinklig ausgerichtet ist.

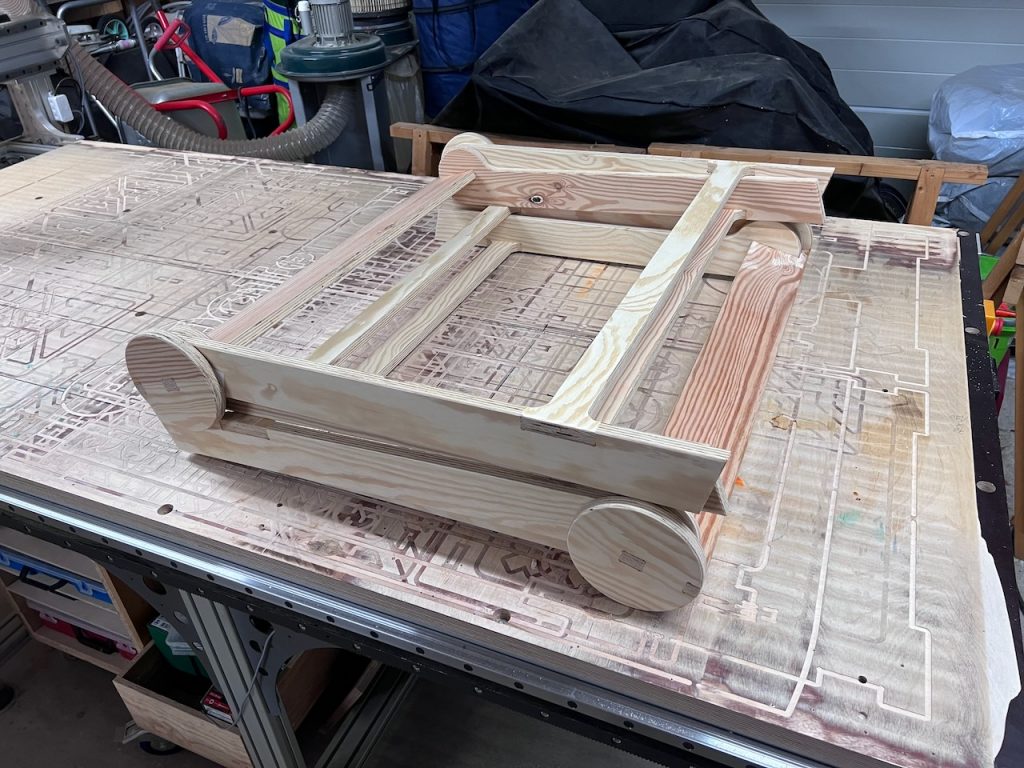

Und damit ist der Zusammenbau des Arbeitsbockes auch schon beendet. Es muss nur noch abgewartet werden bis der Leim getrocknet ist.

Die fertigen Arbeitsböcke

Arbeitsböcke sollte man immer paarweise anfertigen, denn mit einem einzelnen Arbeitsbock kann man in der Regel recht wenig anfangen

Und hier zum Schluß noch ein Bild der beiden zusammengeklappten Arbeitsböcke. Werden diese gegenläufig aufeinander gelegt, ist der Platzbedarf recht gering.

Und damit ist das Ziel dieses Projektes auch erreicht. der Bau von stabilen Arbeitsböcken zum zusammenklappen die robust sind und außer einer Platte 18mm Sperrholz und etwas Holzleim keine weiteren Komponenten benötigen.

Und wie immer bei meinen CNC-Projekten: Der die DXF-Daten dieser Arbeitsböcke zum selberfräsen haben möchte, der schreibe mir bitte eine Email oder hinterlässt hier einen Kommentar. Ich melde mich dann.

Und wie oben im Text bereits erwähnt, könnte man alternativ die Bauteile dieser Konstruktion auch mit Fräs-Schablonen und einer Stichsäge anfertigen. Solange man nur wenige Exemplare bauen will und etwas mehr Zeit in die Vorbereitung stecken kann, ist dies sicherlich auch ein gangbarer Weg.

Macht ein Projektvideo Sinn?

Hin und wieder werde ich gefragt, wann es wieder einmal ein neues Video auf meinem YouTube Kanal gibt? Ich frage, weil das Erstellen von Videos ein relativ zeitaufwändiger Prozess ist. Das kostet mich erheblich mehr Zeit als das Schreiben eines Blogbeitrages und macht nur dann Sinn, wenn es auch jemanden tatsächlich interessiert. Daher hier die Frage zum Schluß:

Soll ich zum Bau dieser Arbeitsböcke ein Projektvideo erstellen?

Antwort bitte in der Umfragebox auf der rechten Seite oder in den Kommentaren. Vielen Dank.

Ich bin gespannt auf das Feedback meiner Leser.

Hallo Wolfram,

da hast du ein schönes Projekt umgesetzt. Gefällt mir.

In dem Absatz über dem Minifrästisch hoffe ich, dass es „verundet“ anstatt „verwundet“ heißen soll.

Gruß Tobias

Danke für den Hinweis. Da hat die Rechtschreibkontrolle mal wieder falsch gedacht – ist korrigiert.

Hallo Wolfram,

ich würde mir den Aufwand für ein Video generell nicht machen.

Ich finde deinen Blog so erfrischend oldstyle!

Keine Videos, keine teaser, einfach nur interessant geschriebene Artikel die Hand und Fuß haben!

Ich schaue auch Videos von Holzwerkerkollegen, aber diese haben im Prinzip keinen Mehrwert (im Vergleich zum geschriebenen Wort/Blog).

Da lese ich lieber einen Artikel mehr von dir .

Danke

Thomas

Hallo, das wär für die shaper origin. Gibt es da auch svg Daten?

(sonst muss man die. dwg umwandeln)

LG Thomas aus Österreich

Ja, die Fräsdaten für diese Böcke kann ich bei Bedarf auch als SVG bereitstellen. Danke für den Hinweis.

Hallo Wolfram,

bei der Angabe der Vorschubsgeschwindigkeit hat sich ein Einheitenfehler eingeschlichen. 20 mm/s ergeben 1200 mm/min und nicht wie angegeben 1200m/min. Das wäre dann doch sehr schnell für den Vorschub.

Gruß Massimo

In der Tat, es sind 1200mm/min – das maximum was meine CNC leisten kann liegt so bei 3000mm/min