Hier folgt eine kurze Baubeschreibung wie man einen Frästisch in MIDI-Größe baut. Das hier gezeigte Beispiel soll zeigen, dass man auch mit „Billigmaterial“ eine durchaus brauchbare Konstruktion bauen kann. Wer etwas mehr Geld investieren kann bzw. eine dauerhaftere Teil bauen möchte der kann natürlich hier auch hochwertigere Materialien verwenden.

Abmessungen des MIDI-Frästischs

Eine Frage die uns immer wieder gestellt wird, ist nach einer sinnvollen Größe für einen Frästisch. Nun, hier sind zwei Faktoren entscheidend: Welche Arbeiten will ich mit dem Frästisch ausführen? Wieviel Platz habe ich in der Werkstatt?

Wenn man wenig Platz in der Werkstatt hat und überwiegend kleinere Fräsarbeiten wie das Abrunden von Kanten an kleineren Bauteilen ausführt, dann ist wahrscheinlich der vor einiger Zeit vorgestellte Mini-Frästisch die bessere Option. Wer aber mehr Platz in der Werkstatt hat oder die seine Fräse dauerhaft in einen Frästisch eingebaut haben will, für den ist der hier vorgestellte MIDI-Frästisch gedacht. Auch wenn man etwas mehr Komfort in der Höhenverstellung durch einen einfachen Fräslift haben möchte ist der etwas größere MIDI-Frästisch zu empfehlen.

Die Abmessungen der Tischplatte des MIDI Fränkisches betragen 600*400mm, der Unterbau selbst hat eine Höhe von rund 340mm.

Materialauswahl

Das hier gezeigte Beispiel ist aus 20mm starker Spanplatte mit Melamin-Beschichtung gebaut. Das ist sicherlich nicht das allerbeste Material, aber wir wollten einmal ausprobieren ob man auch damit einen brauchbaren Frästisch bauen kann.

Solche Melanin-beschichteten Presspanplatte sind oftmals in Form von alten Möbelteilen im Sperrmüll zu finden. Auch wir haben im hier vorgestellten Projekt eine alte Pressspanplatte recycelt, die ursprünglich als Formplatte beim Bau unseres Expoxy-River-Table zum Einsatz gekommen war.

Für den Bau werden folgende Plattengrößen zugesagt:

2 Stück 600x400mm

2 Stück 320x400mm

1 Stück 360x140mm

Alle Platten aus 19 oder 20mm starkem Material.

Weiterhin benötigt man entsprechenden Leim und ein paar 4×40 Senkkopfschrauben.

Hinweis: Die Aussparungen in der Frästischplatte sollte man vor dem Zusammenbau ausfräsen. Mehr dazu am Ende des Beitrages.

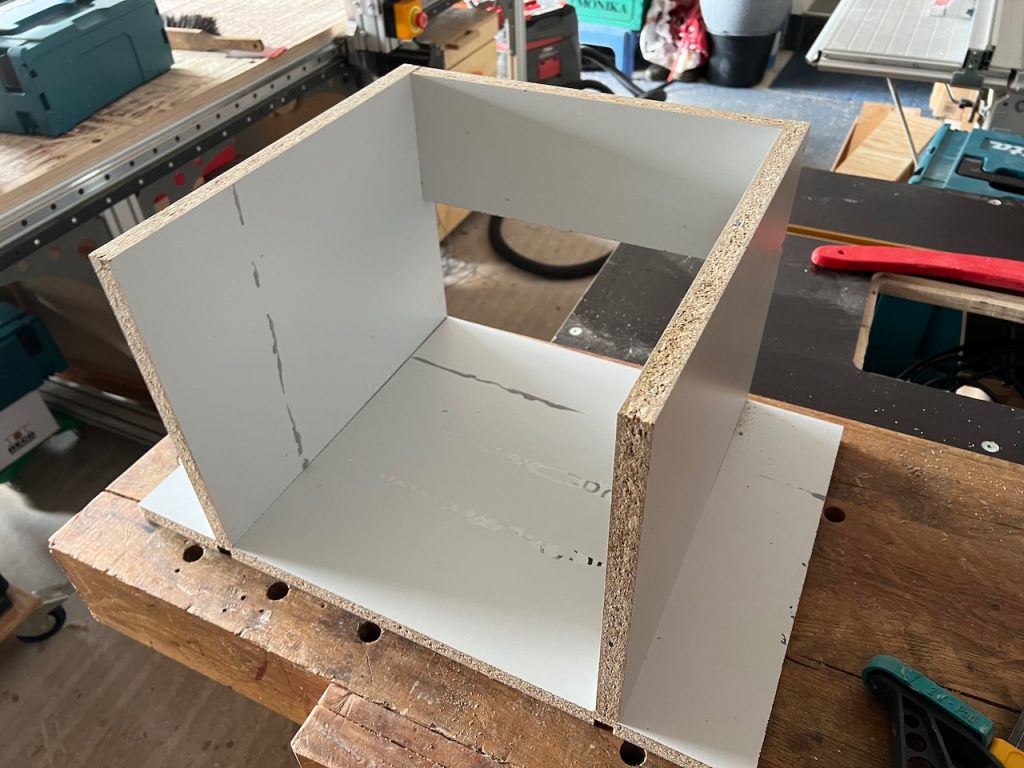

Zusammenbau

Wenn alle Teile vorbereitet sind, kann der Zusammenbau erfolgen. Um die Bauteile zu verbinden gibt es zwei Möglichkeiten: Kleben oder Verschrauben.

Wenn man kleben möchte, muss zuvor die Melaminschicht abgefräst werden. Die Breite der Fräsung hängt dabei von der Materialstärke ab – in unserem Fall 19mm.

Der Einfachheit halber haben wir dafür mit einem 20mm Schaftfräser eine ca. 1mm tiefe Nut gefräst.

Beim Zusammenbau werden zuerst die Seitenteile mit dem Bodenteil verschraubt. Ein entsprechender Montagewinkel hilft, dass alles rechtwinklig wird.

Wir haben hier Weißleim an die Klebeflächen gegeben und die Seitenteile anschließend mit 4x40mm Senkkopfschrauben verschraubt. So muß man nicht warten bis der Leim ausgehärtet ist und kann gleich weiterarbeiten.

Nachdem beide Seitenteile montiert sind, wird der hintere Querträger montiert. Diesen haben wir hier nur verschraubt. Das genügt um die entsprechende Steifigkeit zu bekommen.

Wie man unten erkennen kann, ist es sinnvoll, hier mit 3mm vorzubohren. Ansonsten besteht die Gefahr dass sich die Spanplatte ausbeult – siehe die untere der beiden Schrauben.

Anschließend wird die obere Tischplatte aufgelegt und im Bereich der Ausfräsungen für die C-Profile mit dem Unterbau verschraubt.

Wichtig: Die Senkkopfschrauben müssen bündig sein, damit später die C-Profile bündig zur Tischoberfläche in die gefrästen Nuten eingeklebt werden können.

Wir sind inzwischen dazu übergegangen, die Profile mit einem Zwei-Komponenten Kleber wie z.B. UHUplus endfest 300 einzukleben. Das ist einfacher als diese mit kleinen Senkkopfschrauben zu befestigen, denn es erspart das Bohren und Andenken der Löcher im C-Profil. Zudem hat man so eine glatte Nut in der die Schrauben entsprechend leicht gleiten können.

Und damit sind die wesentlichen Schritte zum Bau des Midi-Frästisches auch schon abgeschlossen.

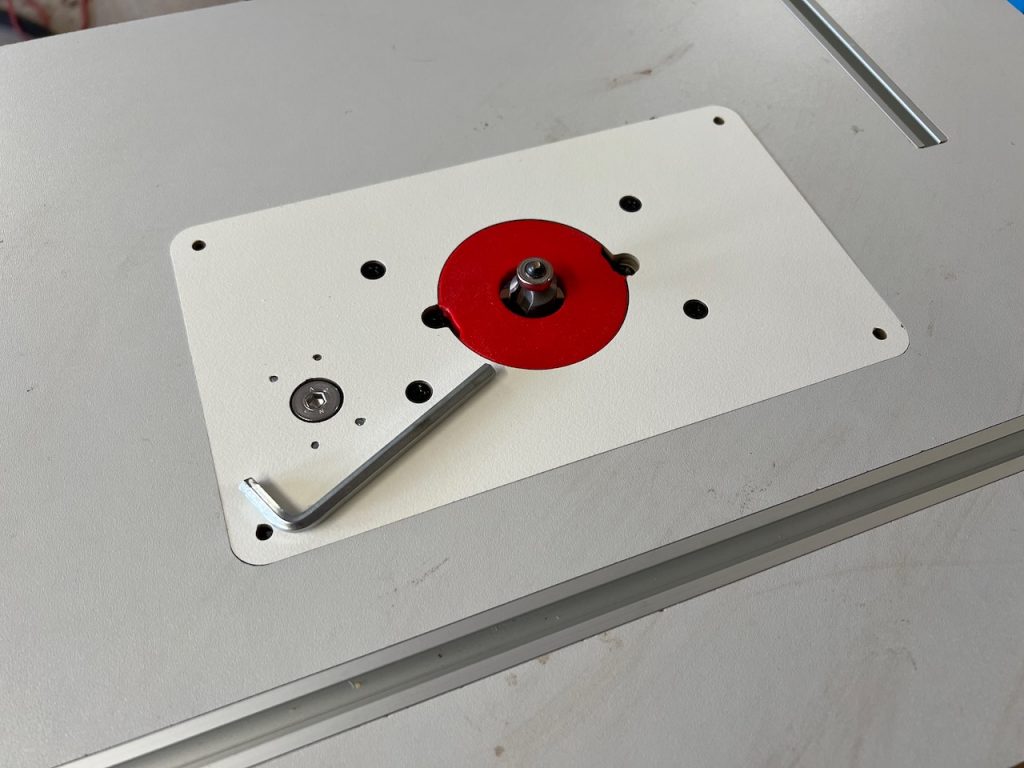

Die Platte des MIDI Fräsliftes wird eingelegt und damit ist der MIDI Frästisch einsatzbereit. Falls Nivelierungen nötig sind, kann man in die Ecken der Platte ein M5 Gewinde schneiden und dort kleine Madenschrauben eindrehen, mit denen sich die Platte in der Höhe verstellen lässt.

Zum Schluß noch ein Blick auf den MIDI-Fräslift mit eingesetzter Fräse – hier die DRT50 mit Akku.

Und jetzt werden sich einige unserer Leser fragen, wie fräst man denn die Aussparung für die Frästischplatte? Nun, wir hatten dies hier mit unserer CNC-Fräse gemacht. Aber es geht auch ganze einfach von Hand.

Da die Platte des MIDI-Fräslift mit Ihren Abmaßen von 140x240mm rechteckig ist und die Ecken einen Radius von 10mm aufweisen kann die Aussparung mittels einer einfachen Rechteck-Schablone und einem 20mm Nutfräser ausgearbeitet werden.

Also keine Sorge, wir werden dazu demnächst noch einen ausführlichen Artikel verfassen, wie sich diese Aussparung passgenau von Hand mit Hilfe der Makita Fräse bewerkstelligen lässt.

Fazit

Ja, eine melaninbeschichtete Spanplatte ist nicht der beste Werkstoff für solch ein Projekt, aber wir wollten einfach einmal ausprobieren, ob es wirklich immer die doch inzwischen recht teuer gewordenen Birkenmultiplex bzw. Siebdruckplatten sein müssen.

Der Ergebnis hat uns überrascht, der Midi-Frästisch ist selbst aus 20mm Pressspanplatte ausreichend stabil. Wer also beim Holzwerken mit einem schmalen Budget auskommen will, der kann durchaus auch diese Bauweise in Betracht ziehen.

Ein weitere Möglichkeit besteht darin, nur die Frästischplatte aus 21mm Siebdruckplatte herzustellen und nur den Unterbau aus 20mm Pressspanplatte. Da der Unterbau keinen großen Belastungen ausgesetzt ist, ist hier Pressspanplatte sicher ausreichend – und wieder ist ein wenig Geld gespart.

Natürlich kann man den identischen Midi-Frästisch auch in Gänze aus hochwertigerem Multiplex bzw. Siebdruckplatte anfertigen.

Daher ist dieser Beitrag primär zur Anregung und Inspiration gedacht für alle, die einen Frästisch mittlerer Größe bauen wollen.

Hallo Zusammen,

leider habe ich keine Zeichnung gefunden. Die sagt mehr aus, als 1000 Worte. Für ein gutes Handwerk unerlässlich.

Nun, es sind nur 5 Bretter – aber wer das Konstruktionsprinzip verstehen will, dem empfehle ich einen Blich auf den Bauplan des Mini-Frästisches. Das Konstruktionsprinzip ist das Gleiche – nur die Maße sind geändert.

Schönen guten Tag,

das ist ja mal eine wunderbare Idee.

Ich werde das Ganze bei Zeiten umsetzen, wenn ich meine Werkstatt ein wenig frei geräumt habe.

In älteren Beiträgen wird ein Newsletter erwähnt, leider finde ich nirgends die Möglichkeit mich dort einzutragen. Gibt es da eine Möglichkeit mich „einfach“ hinzuzufügen? Meine E-Mail Adresse wird doch bestimmt angezeigt.

Gruß Artur