Im Sommer 2018 hatte ich über den Bau meiner Frässchablone für Fingerzinken mit der Oberfräse berichtet. Diese wurde seitdem in zahlreichen großen und kleinen Projekten eingesetzt. Über die dabei gemachten Erfahrungen berichte ich in diesem Beitrag. Und außerdem habe ich es endlich geschafft, einen entsprechenden Bauplan zu zeichnen.

Die Konstruktionsmerkmale

Die von mir gebaute Fräsvorrichtung für Fingerzinken weist einige konstruktive Merkmale auf, die ich im folgenden zeigen werde. Ich erläutere diese hier um dem interessierten Holzwerker ein Verständnis zu vermitteln warum ich diese Lösungen gewählt habe.

Die Frässchablone

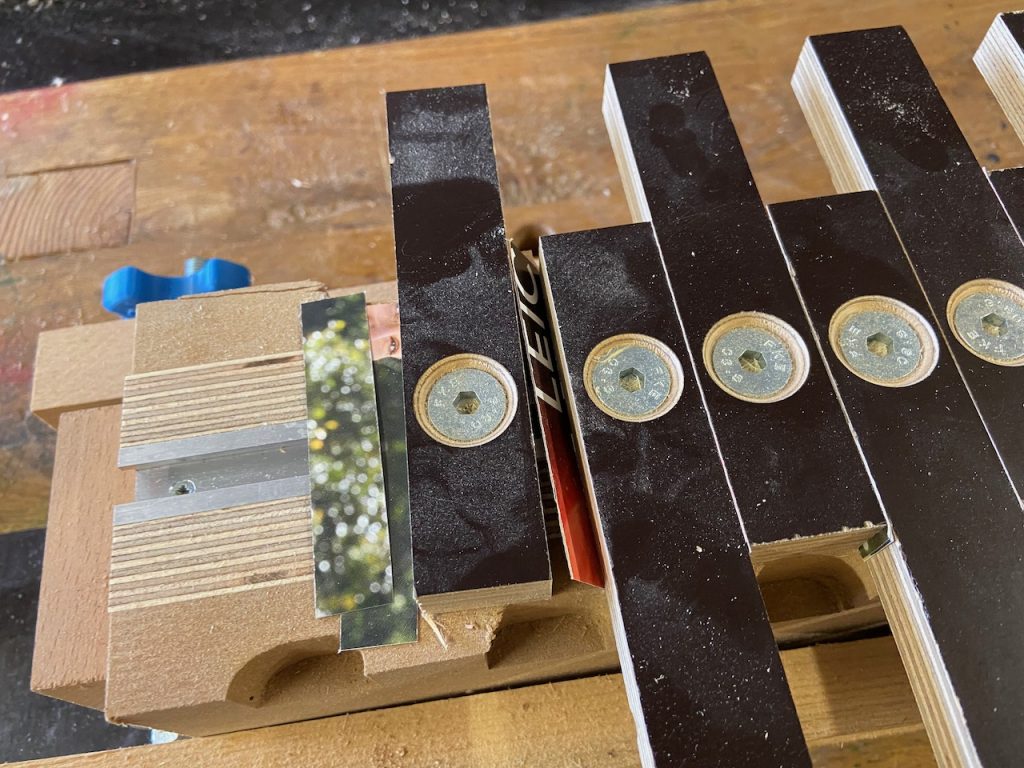

Das Herzstück der Fräsvorrichtung ist die Fingerzinkenschablone. Diese wird üblicherweise mit vielen einzelnen Fingern aufgebaut, welche mittels einer M8 Senkkopfschraube und M8 Muttern (Schlüsselweite 13mm) in eine C-Profilschiene eingeführt und dort verschraubt werden.

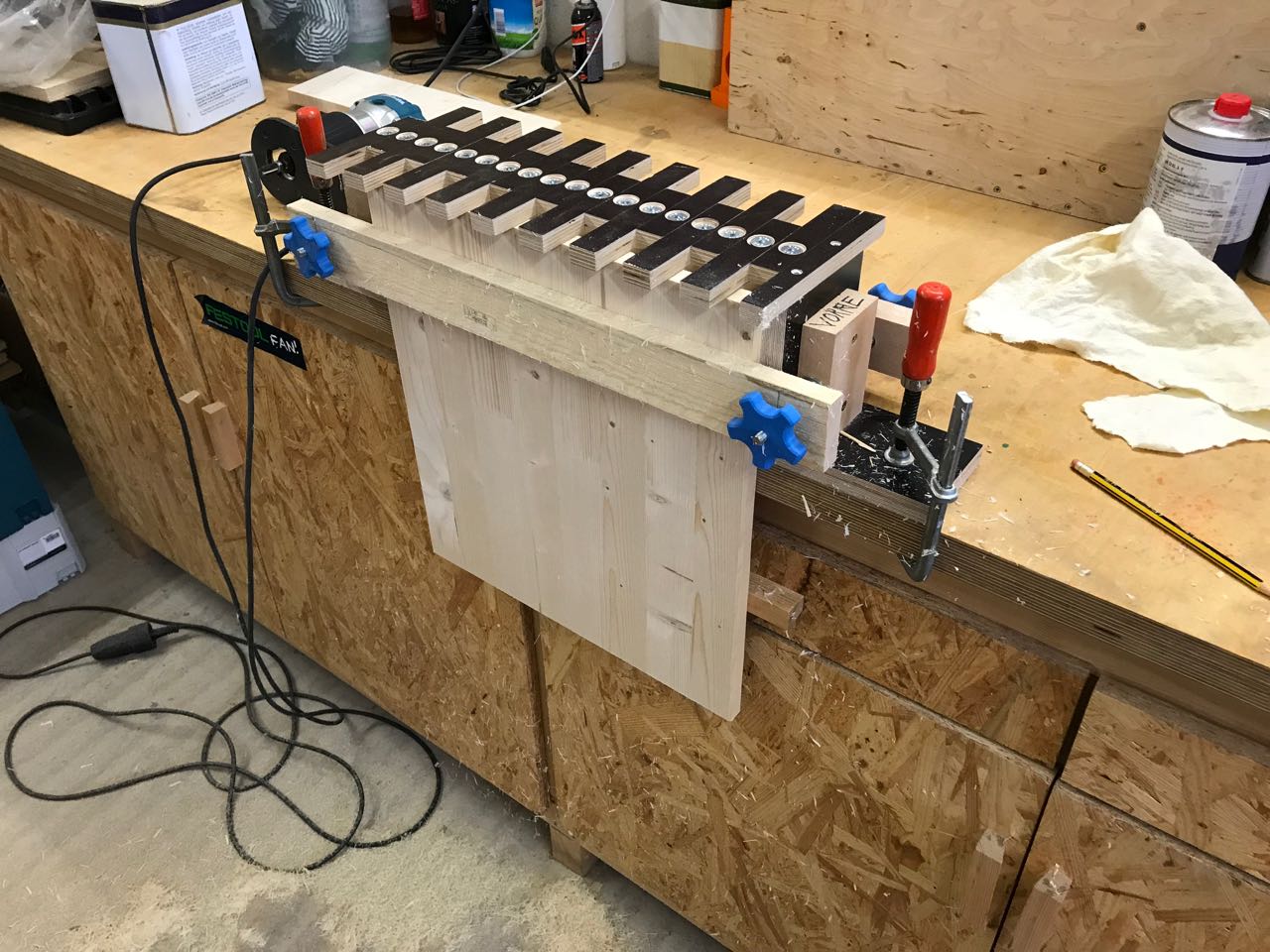

Das nachfolgende Bild zeigt die originale Fräsvorrichtung mit der bei mir seit 2018 bei mir zahlreiche große und kleine Projekte realisiert wurden.

Mit dieser Bauweise sind auch zahlreiche andere Konstruktionen erstellt, die man im Internet oder auf YouTube finden kann. Der Vorteil der dabei immer wieder hervorgehoben wird, ist, dass man die Finger der Frässchablone austauschen kann. Dazu muß ich aber sagen dass das zwar auch mein Gedanke war, dass man aber in der Praxis darauf verzichten kann. Ich habe in den vergangen Jahren mit der gewählten Fingerbreite von 25mm eigentlich niemals den Bedarf gehabt, eine andere Fingerbreite zu brauchen. Auch habe ich bis dato nicht versehentlich in die Zinken gefräst und auch sonst keine gravierenden Schäden an den Zinken erlitten.

Allerdings hat diese Bauweise nach meinen Erfahrungen zwei gravierende Nachteile. Zum ersten werden die Schrauben der Zinken immer wieder locker. Man muß also entweder vor jedem Einsatz die Schrauben nochmal nachziehen oder diese mit einem Schraubensicherungskleber fixieren.

Man könnte also auch die ganzen Zinken einfach miteinander verleimen und hätte so eine stabile Schablone die sich mit zwei Schrauben befestigen lässt. Leider ist dies aber auch nicht der Weisheit letzter Schluß – mehr dazu unten.

Ein weiterer Nachteil ist der, dass die resultierenden Zinken sehr eng sind. Das bedeutet dass man die gefrästen Teile nur mit viel Kraft zusammenfügen kann.

Hierfür gibt es nach meiner Erfahrungen zwei Ursachen:

Zum einen besteht bei den Fräsern mit Anlauf-Kugellager fast immer eine geringe Toleranz von 2/10 bis 3/10mm zwischen dem Durchmesser des Fräsers und dem Durchmesser des Kugellagers, wobei nach meiner Erfahrung meist das Kugellager etwas Übermaß hat. Die Folge ist, dass entweder die Zinken zu breit oder die Aussparungen zu schmal gefräst werden.

Die daraus resultierenden Toleranzen der Zinkenverbindung sind bei kurzen Werkstücken mit nur 3-5 Zinken in aller Regel unkritisch. Mit einigen Hammerschlägen lassen sich die Teile immer zusammenfügen – insbesondere wenn es sich um weiches Nadelholz (Fichte/Tanne) handelt.

Werden jedoch größere Werkstücke gefräst mit 25cm Länge und mehr, dann steht man schnell vor dem Problem, dass sich auch mit viel Gewalt die Zinkenverbindung nicht zusammenfügen lässt.

Zum Anderen müssen die Zinken der Zinkenschablone immer 100% rechtwinklig sowohl zueinander als auch zum Werkstück ausgerichtet sein. Daher müssen die Holzklötze der Zinkenschablone sehr exakt ausgerichtet werden bevor man diese verschraubt. Das ist mit einzelnen Zinken aber niemals 100%ig zu erreichen.

Die in meinen Augen beste Abhilfe für diese zuvor genannten Probleme besteht darin, den Abstand zwischen den Fingern der Zinkenschablone etwas zu vergrößern. So werden die gefrästen Zinken etwas kleiner als die Freiräume. Das kompensiert die Toleranzen der Fräser mit Anlaufkugellager und auch lange Werkstücke lassen sich nun problemlos zusammenfügen.

Um dies zu erreichen, habe ich einfach zwei schmale Streifen eines etwas dickeren Papiers (Umschlagseite eines Modekataloges) zwischen die einzelen Zinken geklemmt.

Auf diese Art und Weise bekommt man etwa 3/10mm Übermaß wie das Nachmessen der Papierdicke zeigt.

Wird jetzt ein längeres Werkstück, wie hier gezeigt das 50cm breite Seitenteil eines kleinen Rollschränkchens, gefräst, so lässt es sich hinterher problemlos von Hand zusammenfügen. Die 3/10 Übermaß machen hier den entscheidenden Unterschied!

Auch die Zugabe von Leim verursacht jetzt keine Schweißperlen auf der Stirn – alles passt, nichts klemmt und der Leimaustritt hält sich in Grenzen. Das ganze Schränkchen kann problemlos mit ein paar Einhandzwingen fixiert werden.

Auch die Zugabe von Leim verursacht jetzt keine Schweißperlen auf der Stirn – alles passt, nichts klemmt und der Leimaustritt hält sich in Grenzen. Das ganze Schränkchen kann problemlos mit ein paar Einhandzwingen fixiert werden.

Die Werkstückklemmung

Ein weiterer wichtiger Punkt der Zinkenfräsvorrichtung ist die sichere Klemmung des zu bearbeitenden Werkstückes. In vielen Bauanleitungen und YouTube Videos wird hier mit Schraubzwingen gearbeitet, mit denen das Werkstück nur einseitig (!) in der Vorrichtung fixiert wird. Das führt aber schnell zu Verdruss, wenn mit Leimholzplatten gearbeitet wird.

Der Grund: Diese sind in den seltensten Fällen wirklich absolut gerade sondern fast immer ein wenig gebogen oder wellig. Wird nun so ein gebogenes Werkstück unter die Zinkenschablone gespannt ohne auf ganzer Breite wieder gerade gedrückt zu werden, bekommt man unregelmäßige Zinken und das Ganze passt hinterher ebenfalls nicht zusammen.

Daher hat meine Zinkenfräsvorrichtung einen Spannbalken der über die ganze Breite der Frässchablone geht. Die Materialwahl für den Spannbalken ist hier unkritisch, es kann ein beliebiges Kantholz mit passenden Abmessungen verwendet werden.

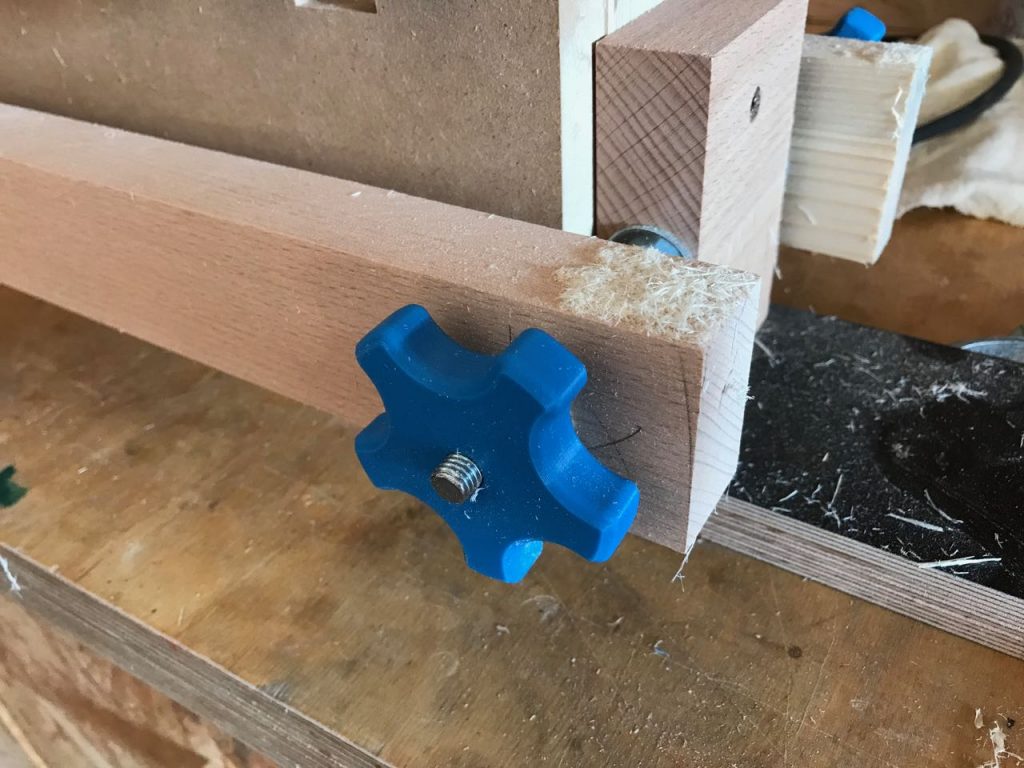

Die Führung des Klemmbalken erfolgt mit zwei M8 Gewindestangen. Diese werden mit zwei M8 Sterngriffen versehen, die wir auf dem 3D-Drucker erstellt haben. Sie besitzen ein eingelegtes Metallgewinde und haben ausgeprägte Vertiefungen, damit die Klemmung entsprechend kräftig angezogen werden kann. Wer interessiert ist, kann diese Sterngriffe in unserem kleinen Shop käuflich erwerben.

Der Bauplan

Die von mir gebaute Fräsvorrichtung ist sehr einfach konstruiert und kann grundsätzlich auch von Neulingen im Holzwerken problemlos nachgebaut werden. Und ja, am Anfang ist man mit der Frage nach den Abmessungen und welches Material zum Einsatz kommt schnell am Grübeln. Zahlreiche Leser meines Blogs hatten nach einem Bauplan gefragt und – voila – hier ist er nun endlich.

DOWNLOAD BAUPLAN FINGERZINKENSCHABLONEZusammenbau

Die grundsätzliche Beschreibung des Zusammenbaus möchte ich nicht nochmals wiederholen – hier bitte ich den geneigten Leser den Artikel „Fingerzinken mit der Oberfräse“ vom August 2018 zu studieren.

Arbeiten mit der Frässchablone

Eine ausführliche Anleitung zum Arbeiten mit dieser Frässchablone folgt in Kürze. Dort werde ich mit Bildern eine Schritt-für-Schritt Erklärung geben, die (hoffentlich) jeder nachvollziehen kann.

Wer also nichts verpassen will, der sollte sich für meinen Newsletter eintragen. Dort informiere ich meine Stammleser über alle neuen Artikel auf meinen Blog.

Super Beitrag. Vor allem gute Zeichnungen und viele Fotos zum Veranschaulichen.

Kann sein dass ich das in kleinerem Mass nachbauen werde für meine Spielzeugproduktion ür unsere kleinen Nachkommen.

Hallo.

Ich habe eine Frage zu.dem Problem der „klemmenden“ Zinken.

Wenn du bei allen Zinken einen Stück Papier dazwischen klemmt, was ändert sich dann? Im Endeffekt sind doch dann alle Abstände ein wenig breiter. Inwiefern hilft Dir das?

Ich überlege die.ganze Schablone in einem aus Aluminium zu fräsen. Wie kann ich dann deinen Tipp mit dem Papier berücksichtigen?

Grüße und Danke

Hallo Christian,

durch das Papier werden die Abstände zwischen den Zinken größer, die Zinken selber bleiben aber auf Maß. Somit ergibt sich ein entsprechender Spielraum und das ganze lässt sich problemlos zusammenfügen. Ich hoffe Du verstehst was ich meine.

Das kann man bei einer einteiligen Schablone einfach umsetzen, indem man die Zwischenräume um 0,2-0,3mm konstruktiv vergrößert