In diesem Artikel stelle ich meine selbstgebaute Vorrichtung zum Fräsen von Fingerzinken mit der Oberfräse vor. und das Beste daran: Das dafür benötigte Material konnte ich fast alles aus meiner Restekiste entnehmen.

Material für die Frässchablone

Die verwendeten MDF, Multiplex- und Siebdruckplatten sind Reste von diversen Projekten in den Stärken 20, 18 und 15mm. Das verwendete Aluprofil für die Klemmung der Zinkenschablone ist noch vom Bau des Frästisches übrig. Dort passen M8 Muttern die als Befestigungspunkte für die Zinkenschablone dienen.

Es wurden für dieses Projekt lediglich noch die M8*20 Senkkopfschrauben zugekauft, da ich diese nicht in meinem Fundus hatte.

Die Maße dieser Frässchablone resultieren aus den Abmessungen der Plattenreste die ich hier verarbeitet habe. Es war mir aber wichtig, eine Breite von ca. 45cm zu haben, um auch etwas breitere Bauteile mit Fingerzinken versehen zu können.

Aufbau der Frässchabone

Die Konstruktion ist im Prinzip ganz einfach und wird nachfolgend beschrieben. Dabei ist besonderes Augenmerk auf den mittleren Träger für die Zinken zu richten. Diese muss rechtwinklig und symmetrisch sein, damit später auch exakt zueinander passende Zinken gefräst werden können.

Im übrigen ist alles nur geschraubt, es ist nichts geklebt. So kann ich im Bedarfsfall die Konstruktion problemlos verändern oder defekte Bauteile austauschen.

Drei 18mm starke Multiplex-Platten werden so zusammengefügt, dass ein Spalt für das 17,5mm breite Aluprofil verbleibt. Da ein Stück meiner Reste eher 17,6mm statt 18mm stark war, habe ich dieses in die Mitte des Stapels gelegt.

Damit das ganze Mittelteil oben bündig ist, wird alles auf den Kopf gestellt und ausgerichtet. Nachdem alles mit Einhand-Zwingen fixert ist, werden die Teile einfach mit einigen 4*30 SPAX Schrauben zusammengeschraubt.

Damit das ganze Mittelteil oben bündig ist, wird alles auf den Kopf gestellt und ausgerichtet. Nachdem alles mit Einhand-Zwingen fixert ist, werden die Teile einfach mit einigen 4*30 SPAX Schrauben zusammengeschraubt.

Anschließend wird die Alu-Schiene vorgebohrt und die Bohrungen entsprechend angesenkt. Die Schraubenköpfe müssen später tief genug versenkt sein, damit die Muttern in der Aluleiste gut gleiten können.

Nun kann die Aluprofilleiste mit kleinen 2*20mm Spax- Schrauben in den Schlitz geschraubt werden.

Somit ist die Oberseite des Grundkörpers eben und bündig, aber die Unterseite natürlich noch nicht. Deshalb werden die Unterseite und die beiden Enden auf der Tischkreissäge bündig abgesägt.

An den Enden wird gerade soviel abgesägt, dass auch die Aluleiste bündig ist. Das mache ich mit auf 70% reduzierter Drehzahl an der CS-70, um das Sägeblatt zu schonen.

An den Enden wird gerade soviel abgesägt, dass auch die Aluleiste bündig ist. Das mache ich mit auf 70% reduzierter Drehzahl an der CS-70, um das Sägeblatt zu schonen.

Es folgt die Montage der Opferplatten, Dazu werden an den Grundkörper noch zwei Streifen 20mm starkes MDF angeschraubt. Diese Platten werden später die Überfräsung aufnehmen. Wenn diese irgendwann mal „verbraucht“ sind, kann man die MDF-Platten noch umdrehen und hat so wieder eine schöne Kante.

Der gesamte Grundkörper wird sodann auf einen Streifen einer Siebdruckplatte montiert, die ich noch herumliegen hatte. Die beiden überstehenden Enden dienen dazu, dass ich die Frässchablone später mit Zwingen an der Werkbank befestigen kann.

An einem Ende des Blocks wird eine zusätzliche Anschlagplatte montiert. Diese dient zum bündigen Ausrichten der zu fräsenden Bretter.

Hier kommen SPAX der Größe 4*40 mit Teilgewinde zum Einsatz.

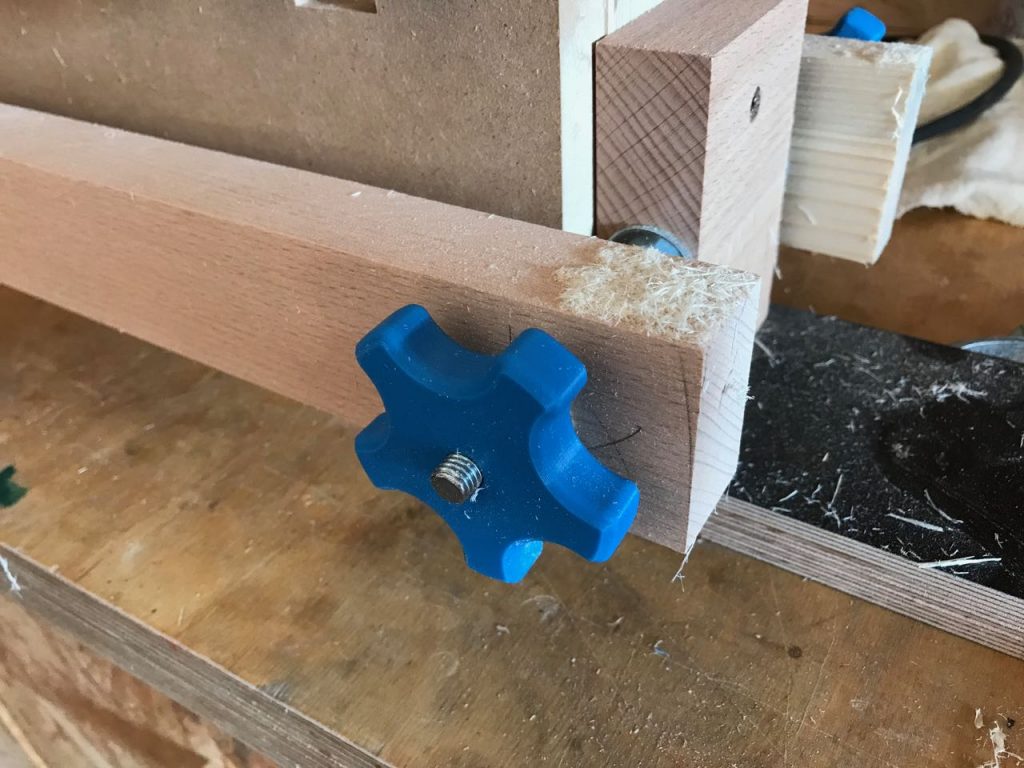

Da ich später beim Fräsen der Zinken nicht mit Schraubzwingen hantieren muss, wurde eine Klemmung mit einem Querträger vorgesehen. Die dafür nötigen M8 Gewindestangen werden in zwei Buchenholzklötzen geführt, die ebenfalls angeschraubt sind.

Die Klemmung wird dann noch mit zwei M8 Rändelgriffen aus dem 3D-Drucker ausgestattet. Hier kann man natürlich auch andere Griffe einsetzen oder sich selbst welche aus Holz anfertigen.

Die Frässchablone

Die Frässchablone ist aus einzelnen Fingern aufgebaut. Das hat den Vorteil, dass man später verschiedene Zinkengrößen realisieren kann. Als Material habe ich hier 15mm starke Siebdruckplatte benutzt, weil diese eine schöne glatte Oberfläche hat.

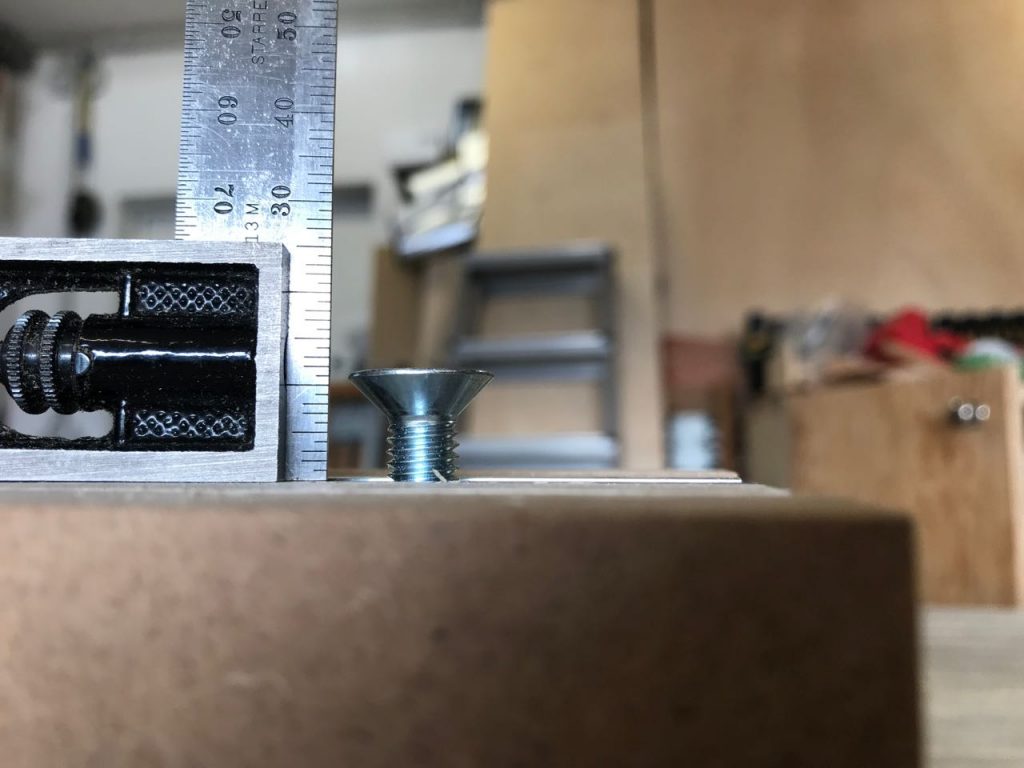

Es wurden 20mm breite Streifen gesägt und dann in 12cm lange Abschnitte unterteilt. Anschließend wurden diese auf dem Bohrständer gebohrt und gesenkt.

Dies ist übrigens einer der seltenen Fälle bei denen ich wirklich den Einsatz des Bohrständers für unverzichtbar halte. Die Löcher und auch die Senkungen müssen unbedingt 100%ig senkrecht sein, damit die einzelnen Zinken der Frässchablone sich später bei der Montage nicht verkanten.

Wie tief die Bohrungen angesenkt werden müssen, ergibt sich aus der Höhe einer eingedrehten Schraube. Die Schraubenköpfe müssen später bündig sein, damit der Fräser sauber geführt werden kann.

Die Zinken werden dann vorne beginnend abwechselnd nach rechts und links deutend montiert. Damit ergibt sich automatisch eine rechte und eine linke Seite der Frässchablone mit dem immer gleichen Abstand von Zinken und Aussparung.

Hier ein Blick auf die fertige Frässchablone mit eingespantem Bauteil. Wichtig ist dabei, dass die Bauteile immer vorne am Anschlag anliegen.

Als Fräser kommt bei mir ein 16mm Bündigfräser mit oben liegendem Kugellager zum Einsatz. So kann die Fräse problemlos entlang der Kanten geführt werden.

Das Fräsaggregat ist die kleine Makita Oberfräse, die sehr handlich ist und auch leistungsmäßig gut für diesen Zweck geeignet ist. Um die Handhabung der Makita Oberfräse weiter zu vereinfachen, habe ich zudem eine große Grundplatte montiert.

Hier ein Blick auf eine fertige Fräsung. Man erkennt das Bauteil und auch den Bereich der Opferplatte, in den hineingefräst wurde. So ist sichergestellt, dass die Fingerzinken am Bauteil auch sauber und parallel ausgefräst sind.

Die Dicke der Opferplatte muss daher mindestens den halben Durchmesser des verwendeten Bündigfräsers haben.

Erstes Fazit

Das Fräsen von Fingerzinken geht mit so einer einfach herzustellenden Schablone flott von der Hand. Allerdings entsteht eine Menge feiner Staub und auch der Geräuschpegel ist nicht zu unterschätzen. Daher sollte ein Gehörschutz und auch eine Schutzbrille getragen werden.

Ich werde diese Zinkenschablone jetzt einmal bei verschiedenen „muss-schnell-fertig-werden“ Projekten einsetzen und dann meine Erfahrungen berichten.

Schlaue Idee, die Schablone so herzustellen. Ich hatte mich schon gefragt, wie Du das wohl so hinbekommen hast, dass sie auch genau ist.

Bin gespannt auf die Abwendung bzw. hätte gerne schon Ergebnisse gesehen.

Sieht sehr gut aus.

Übrigens, wie geht es mit der Feinstaubmessung?

Grüss Jonas

Hallo Jonas, die Feinstaubmessung der Werkstatt läuft weiterhin – die jeweils aktuellen Werte kannst Du rechts in der Navigationsleiste sehen. Das Projekt „Luftgüte-Sensor“ ist gerade auf Halt, weil ein paar andere Dinge höhere Priorität haben. Aber das Projekt werde ich spätestens nach Weihnachten wieder weiterführen-

Hallo Wolfram,

schöne Anleitung mit dem Potential, sie nachzubauen. Die Frage, die sich mir stellt, ist aber, wo die das Gegenstück anlegst? Wird es im Anschluss gefräst oder auf der Gegenseite?

Vielleicht habe ich auch was überlesen und es hat sich schon erklärt

Rudi – Aachen

Hallo Rudi, das Gegenstück wird jeweils auf der gegenüberliegenden Seite der Schablone gefräst. Ich mache es so, dass ich immer die beiden Seitenteile auf einer Seite der Schablone fräse, die Vorder- und Rückseite dann auf der anderen Seite. Das passt dann immer optimal und die Toleranzen heben sich gegenseitig wieder auf.

Hallo Wolfram,

herzlichen Dank für die Erklärung. Hätte ich ja auch selber drauf kommen können, da ja auf der anderen Seite auch eine Möglichkeit für das Einspannen eines Seitenteils ist und die Nase dort frei ist.

Werde immer wieder mal auf Deine Seite schauen. Habe auch die Skizze für die Makita RT0700C schon mal vorbereitet und die Löcher wie in Deiner Skizze übernommen, aber die passten bei meiner im letzten Jahr gekauften Makita nicht ganz. Vielleicht lag es auch an der Toleranz beim Ausdruck. Ein Ausdruck auf einem anderen Drucker war etwa größer. Werde es neu versuchen.

Hallo Wolfram,

ein wirklich gelungene Anleitung

Ich nenne es mal die „Zungen“ kann man ja dann auch variabel gestalten. Schmaler oder breiter!!!

Danke für die Idee

Gibt es nen Bauplan

Hallo Timo, aktuell gibt es keinen Bauplan. Wenn Interesse von mehreren Lesern besteht, kann ich aber einen machen. Mal sehen ob noch jemand Interesse bekundet.

Hallo Wolfram,

auch wenn Du gut dokumentiert hast, wäre ein Bauplan schön und schließe mich der Frage von Timo an.

Gruß aus Aachen

Rudi

Hi Wolfram,

Super Sache! Falls es schon einen Bauplan gäbe wäre ich sehr daran interessiert!

Wie stellst du jeweils die Tiefe der Fräsung genau ein? Diese sollte ja stets gleich sein wie das zu Fräsende Stück dick ist.

Schlägst du das Stück immer von unten an die Zähne an und stellst die Tiefe dann an der Oberfräse ein oder hast du einen Trick dabei?

Danke

Nicolas

Hallo und danke für die gute Beschreibung.

Ich habe mir überlegt, die Finger aus Alu-Vierkantprofilen zu machen. Gibt es einen Aspekt, der dagegenspricht?

Die Genauigkeit wäre optimal und es wäre sicher sehr stabil.

lg Wolfgang

Hallo Wolfgang, das geht sicher – denke aber dran dass die Schrauben tief genug versenkt sind weil die Oberseite möglichst glatt sein muss. Vierkantrohr stelle ich mir schwer vor, Vollmaterial geht sicher, ist aber nicht nötig, das Multiplex ist stabil genug.

Hallo Wolfram,

ich habe das so geplant, dass beim Vierkantrohr oben ein größeres Loch ist, durch das die Schraube inkl. Kopf eingeführt wird. Das untere Loch ist kleiner und hier hält die Schraube das Vierkantrohr. Die Öffnung im Vierkantrohr muss mit einem Lamellenstopfen verschlossen werden, damit das Kugellager des Bündigfräsers auch auf der Stirnseite geführt wird.

Wenn ich damit fertig bin, stelle ich einen Link mit Beschreibung hier rein.

Na dann bin ich ja mal gespannt wie das aussehen wird…

Hallo Wolfram,

der Versuch mit den Vierkantprofilen ist aus diversen Gründen nicht optimal gelaufen, beispielsweise verformen sich die Profile bereits beim Bohren der nötigen Löcher.

Daher hat mir ein Freund die Finger am 3D-Drucker erstellt. Neben der Passgenauigkeit ist auch von Vorteil, dass ein eventueller Kontakt zwischen Fräser und Finger nicht gleich die Schneide beleidigt.

Hallo Wolfram,

sehr schöne Dokumentation!

Eine Frage zum Fräsen selbst: fräst Du gleich in voller Tiefe oder in mehreren Durchgängen mit steigender Zustellung.

Viel Dank!

Olaf

Hallo Olaf, da mein beim Zinken parallel zur Faser fräst kann man da durchaus die volle Länge in einem Durchgang fräsen – einen scharfen Fräser vorausgesetzt. Man darf dabei den Fräser nur nicht mit voller Wucht ins Material drücken.

Hey, super Anleitung für eine Zinkenschablone! Siebdruckplatte ist dafür echt das optimale Material. Wie bist du mit dem Fräsen zufrieden?

Hallo Wolfram

Wie hoch ist der Grundkörper?

Die 12cm langen Finger-wie weit stehen die kurzen Seiten über oder wo ist die Bohrung.

Mdf oliver

Hallo Oliver, der Grundkörper der Zinkenschablone ist 15cm hoch und 46cm lang. Die Finger sind 2,4cm breit und stehen rund 4,5cm nach vorn über. Das Querholz zum spannen ist 6cm breit.

Damit kann ich Material bis ca. 30mm Plattenstärke gut bearbeiten.

Danke für die Info.

Werde sie Nachbauen.

Hallo Wolfram,

finde Deine Beschreibung echt gut.

Könnest Du eine kleine technische Zeichnung erstellen mit

Schnittdarstellungen.

Für den genauen Nachbau der Frässchablone wäre das sehr hilfreich.

Vielen Dank

Josef

Hallo Josef, das Zeichnen des Plans steht schon lange auf meiner TO-DO Liste, aber ich hab es noch nicht geschafft. Vielleicht bekomme ich das jetzt über die Weihnachtstage mal hin.

Hallo Wolfram,,

ich würde es auch cool finden, wenn es dazu eine Zeichnung geben wurde. Hätte es auch gerne nachgebaut!

Vielen Dank

Wolfram

Ja, dann werde ich mich wohl mal hinsetzen müssen 😉 und einen Plan zeichnen…

Gibt es mittlerweile einen Bauplan? Das wäre super! Wirklich tolle Schablone. LG!

Leider Nein. Mal sehen, ob ich es an einem verregneten Urlaubstag endlich schaffe.

Hi Wolfram,

Danke für die Anleitung, echt Klasse! Tauscht du öfters einzelne Zinken? Ich überlege, ob ich die Zinken nicht aneinanderleime und mir die ganzen Schrauben und das Bohren spare … Würde nur den ersten und letzten Zinken Bohren. Dann könnte ich den „Kamm“ zwar nur im Ganzen tauschen, wäre aber einfacher in der Herstellung :). LG Peter

Offen gesagt hatte ich bis jetzt noch keine Zinke getauscht. Es geht also sicher auch „am Stück“. Ob das aber einfacher maßhaltig anzufertigen ist?

Ich denke schon. Man kann es ja Recht einfach und formschlüssig verleimten. Werde es versuchen und hier berichten. Danke dir nochmals! LG Peter

Hallo,

hier gibt es einen Plan: https://www.woodsmithplans.com/plan/finger-joint-jig/

und hier ein Video dazu: https://www.google.com/search?q=woodsmith+finger+joint+jig&oq=woodsmith+finger+joint+jig&aqs=chrome..69i57.20600j0j15&sourceid=chrome&ie=UTF-8#fpstate=ive&vld=cid:b10ebc65,vid:aP1gEdsq-C4

Grüße Michael

PS: ich bin durch Zufall darauf gestoßen.

Danke für den Hinweis. Leider klemmt man dort auch wieder nur kleine Werkstücke mit der Zwinge. Deshalb siehe meinen aktuellen Artikel wie es besser geht: https://www.holzundleim.de/2022/12/fingerzinken-mit-der-oberfraese-der-bauplan-fuer-die-fraesvorrichtung/