Endlich geht es wieder mit dem Schrankbau weiter – die Löcher im System32 werden gebohrt und anschließend die Verbinder-Beschläge montiert.

Zuerst eine kurzer Überblick über die verwendeten Beschläge und in welchen Mengen diese benötigt werden.

Die Seitenteile und die Böden werden mit Exzenterverbindern mit Doppelzapfen verbunden. Geeignete Typen sind unter der Bezeichung SV20 von Grass oder als VB36 von Hettich erhältlich. Beide Exzenterverbinder sind baugleich und daher untereinander austauschbar. Für jeden verschraubten Fachboden sind 4 Stück nötig – bei 18 Böden also insgesamt 72 Stück. Ich habe daher gleich eine 100er Schachtel gekauft.

Weiterhin werden entsprechende Bolzen benötigt, welche in die Exzenterverbinder eingreifen. Links abgebildet die Bolzen zum Einschrauben in 5mm Lochreihen der Seitenteile. Diese werden an den Außenseiten des Schrankes benutzt. Rechts ein dreiteiliger Bolzen zum Zusammenschrauben für die mittleren Seitenteile. Die 5mm Lochreihen werden hier durchgebohrt und dann das Mittelteil eingesteckt, in welches die beiden Zapfen eingeschraubt werden.

Hier ist es wichtig, dass Exzenterverbinder und Haltebolzen vom gleichen Hersteller stammen. Grund sind die kleinen aber feinen Unterschiede der äußerlich zwar gleichartigen, im Inneren aber unterschiedlich aufgebauten Teile. Daher stammen hier die Verbinder und die dazugehörigen Haltebolzen von GRASS.

Die Löcher für diese Verbinder werden mit der Oberfräse eingebohrt. Das stellt sicher dass die Löcher genau senkrecht sind. Die Position der Mittelpunkte der beiden Bohrungen liegt dabei 37mm von der Vorderkante entfernt. Das Positionieren der Fräse erfolgt mit Kopieringen und einer Schablone, welche an die Böden angelegt wird.

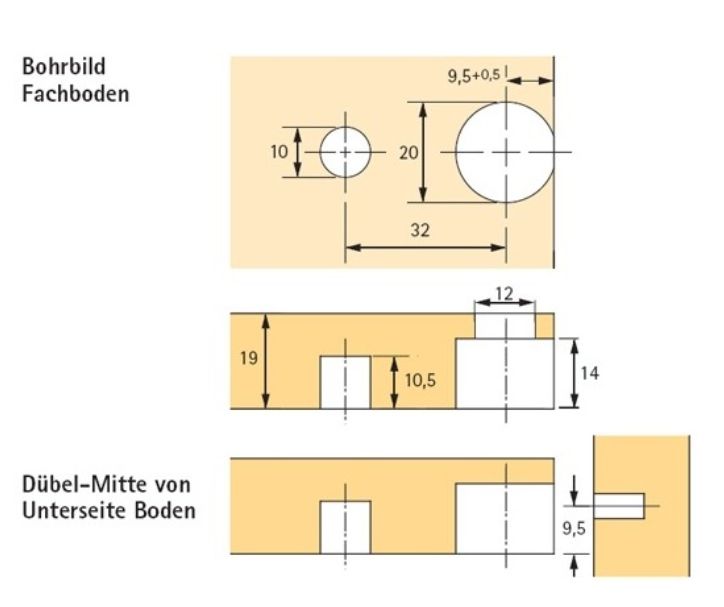

Dieses Bild aus dem Hettich-Blätterkatalog zeigt die Maße der Bohrungen im Boden.

Dieses Bild aus dem Hettich-Blätterkatalog zeigt die Maße der Bohrungen im Boden.

Die Verbinder werden dann mit dem Gummihammer in die Löcher geschlagen. Fertig!

Die Verbinder werden dann mit dem Gummihammer in die Löcher geschlagen. Fertig!

Der nächste Schritt ist das Bohren der Lochreihen mit 5mm Durchmesser in die Seitenteile des Schrankes. Die Lochreihe im System32 liegt dabei jeweils 37mm hinter der Kante, da ich aufschlagende Türen baue, die auf dem Korpus aufliegen. Die Abstände der einzelnen Löcher betragen 32mm (daher kommt auch der Name System32) der Durchmesser der Bohrungen 5mm.

Wie auf dem obigen Bohrbild zu sehen, ist die erste Bohrung einer Lochreihe bei 19mm starkem Material jeweils 9,5mm von der Ober- bzw. Unterseite entfernt. Da ich hier aber 18mm starke MDF Platten verwende, wird der Abstand auf 9mm reduziert. Dies ergibt bei mittigem Verbinder oben und unten jeweils einen bündigen Abschluss von Seitenteil und oberem Deckel bzw. unterem Boden.

Auch hier kommt die Oberfräse in Verbindung mit einer Bohrschablone zum Einsatz. Die Idee für diese Schablone stammt übrigens von Guido Henn, dem bekannten Buchautor.

Dank der Stütze an der Festool-Fräse OF-1010geht das ganz ohne kippeln und Wackeln vonstatten.

Dank der Stütze an der Festool-Fräse OF-1010geht das ganz ohne kippeln und Wackeln vonstatten.

Hier gibt es ein schönes Video von Holzwerken-TV, in dem der ganze Vorgang erklärt wird:

Der nächste Schritt ist jetzt die Montage der Topfscharniere.

Die Herstellung der von mir verwendeten Bohrschablone ist übrigens im nachfolgenden „Handbuch Oberfräsen“ ausführlich beschrieben.

Hier alle Artikel dieser Serie Schrankbau im Überblick:

Schrankbau im System32 – Teil 1 Planung des Korpus

Schrankbau im System32 – Teil 2 Zuschnitt der Holzplatten

Schrankbau im System32 – Teil 3 Anleimen der Massivholzkanten

Schrankbau im System32 – Teil 4 Die Verbindungsbeschläge

Schrankbau im System32 – Teil 5 Topfscharniere

Schrankbau im System32 – Teil 6 Der Aufbau

Schrankbau im System32 – Teil 7 Fragen und Antworten

Sind die Forstnerbohrer auf so hohe Drehzahlen ausgelegt? Oder lässt sich die Fräse so extrem weit herunter regeln? Meine (zugegebenermaßen sehr preisgünstig) fängt bei 9000 U/min. an – Da würde ich keinen Forsnterbohrer einspannen wollen…

Ja, das sind alles spezielle Bohrer für die Oberfräse. Gibt es im Fachhandel, nicht im Baumarkt. Sind aber nur geringfügig teurer als gute normale Bohrer wie z.B. die von Bormax.

Normale Forstnerbohrer bitte NIE in die oberfräse einspannen.

Danke für den Tipp. Ich hatte mir auch schon mal überlegt, dass so etwas doch ganz praktisch wäre. Aber auf die Idee, einen normalen Forstnerbohrer in die Fräse zu stecken wäre ich auch nicht gekommen 🙂

Du kannst auch normale Falzfräser mit Stirnschneide nehmen, allerdings muß das Eintauchen dann langsam und sehr gefühlvoll erfolgen, damit der Fräse nicht abbricht. Weil ich aber bei so einem Schrank Löcher in Menge bohren muss, rentiert sich der spezielle Beschlgbohrer für die Oberfräse.

[…] Der Kasten ist einen Meter lang, 60cm tief und 78 cm hoch. Er besteht aus einem 10cm hohen Sockel der mit Dominos auf Gehrung verleimt ist und einem mit Exzenterverbindern verbundenen Korpus auf den die Deckplatte verschraubt ist. Bei den Exzenterverbindern haken Zapfen die in die Wände eingeschraubt sind in die im Boden / Deckel versenkten Exzenter ein. Die dazu notwendigen Bohrungen für die Exzenterverbinder habe ich lediglich angezeichnet und mit Standbohrmaschine gebohrt. Zum Anzeichnen der Markierungen auf der dunkeln Platten habe ich die Stellen mit Malerkrepp abgeklebt. Wer öfter solche Verbinder verwendet sollte den Bau einer Schablone und den Kauf der entsprechenden Fräser überlegen. Eine gute Beschreibung dazu und zum Schrankbau im System 32 findet man in der entsprechenden Beitragsreihe auf dem Blog Holz und Leim […]

Hallo Wolfram,

kannst du sagen, wie sich die verwendeten Bohrer / Fräser genau nennen?

Um die Löcher für die Verbindungsbeschläge fräsen zu können, brauche ich ja einen Fräser, mit dem ich in das Holz eintauchen kann. Was bedeutet, dass mindestens eine Schneide über die Mitte hinaus geht.

Mit freundlichen Grüßen

Hendrik

Das sind „Beschlagfräser“ von Festool. Diese haben eine Doppelschneide und sind für die hohen Drehzahlen einer Oberfräse geeignet. Die Dinger tauchen problemlos ins Material ein ohne Brandspuren zu hinterlassen, wie dies beim Eintauchen mit vielen normalen Fräsern der Fall ist.

Hallo Wolfram,

ich habe gerade das Bohren der Exzenter Verbinder studiert. Was ich aber an der Zeichnung von Hettich nicht ganz verstehe, wieso ist denn beim 20 mm Loch noch eine Bohrung mit 12 mm angedeutet ? Oder kann ich halt die Zeichnung nicht lesen 🙂

Gruß Andi

Das Loch ist eine optionale Bohrung. Wenn man dieses bohrt, kann man den Exzenterverbinder auch von der Außenseite her bedienen. Das ist immer dann hilfreich, wenn man einen verdeckten Verbinder baut, um z.B. eine glatte Innenfläche zu haben.

Im Normalfall braucht es diese Bohrung aber nicht.

Danke 🙂

Hallo,

ich habe das bei einem ähnlichen Projekt mit Buche-Massivholz so gemacht: Die unteren Böden mit angeleimten Sockeln haben diese Zusatzbohrung auf der Oberseite um sie von Oben verrieglen zu können. Bei mir hat das aber nur mässig gut funktioniert, die Kreuzschlitze auf der „falschen“ (also oberen) Seite der Verbinder sind nicht sehr robust und mit dem Schraubendreher schnell „rund“ gedreht. Hat mich fast zur Verzweiflung gebracht, die unteren Böden konnte ich kaum richtig anziehen.

Gruss,

Olaf

Hallo Olaf,

wenn man Exzenterverbinder von der Rückseite her anzieht, muß man erstens einen ganz exakt passenden Kreuzschlitzschraubendreher hoher Qualität (WERA, HAZET…) benutzen und zum anderen sind da die Ansprüche an die Passgenauigkeit deutlich höher. Darauf weist auch HETTICH in seinen Heimwerkerinfos hin. Im industriellen Möbelbau ist das ja kein Problem, aber für uns Hobbyholzwerker u.U. schon. Daher baue ich die Exzenterverbinder immer sichtbar sein um diese von der Antriebsseite anziehen zu können.

Hallo

bis vor kurzem war ich begeistert von den Exzenterverbindern. Habe sogar die Bohrschablone von Hettich gekauft. Heute jedoch mache ich kaum mehr was damit. Nur wenn ich eine wieder lösbare Verbindung benötige. Das ist bei den eigenen Möbeln kaum der Fall. Da ist Dübeln einfacher und genauer. Und Billiger! Ansonsten ist das 32-System sehr gut. Topfbänder-Bohrungen kann mit wenig Übung auch mit dem Akkuschrauber bohren. Allerdings mit dem richtigen Fräser.

Bei so einem großen Schrank haben die Exzenterverbinder noch einen anderen großen Vorteil: Man kann das Möbel „scheibchenweise“ transportieren und dann am Aufstellungsort ruck-zuck montieren. Wenn man die ganzen vormontierten Kästen transportieren kann, so wie ich das bei unserer mehrteiligen Schrankwand gemacht habe, dann kann man natürlich auf Dübel, Flachdübel oder Confirmat-Schrauben zurückgreifen. Die sind billiger und einfacher zu montieren.

Hallo Wolfram und vielen Dank für deine Bildergeschichte die mir als Anregung dient. Gerade beschäftige ich mich auch mit der Planung eines Regals mit Verbindungselementen. Mein Material ist auch 18 mm stark. Verwenden werde ich wohl die VB 36 von Fa. Hettich.

Du schreibst:

„Wie auf dem obigen Bohrbild zu sehen, ist die erste Bohrung einer Lochreihe bei 19mm starkem Material jeweils 9,5mm von der Ober- bzw. Unterseite entfernt. Da ich hier aber 18mm starke MDF Platten verwende, wird der Abstand auf 9mm reduziert. Dies ergibt bei mittigem Verbinder oben und unten jeweils einen bündigen Abschluss von Seitenteil und oberem Deckel bzw. unterem Boden.“

Nun, frage ich mich ob das stimmt. Die 9.5 mm Abstand sind ja durch die Geometrie des Verbindungselements bedingt. Gehst du in deiner Annahme davon aus, dass der Dübel, egal wie stark das Material ist, immer mittig sitzt?

Angenommen ich wähle 30 mm starkes Material aus, nutze die VB 36 im untersten Boden, die Öffnungen sind in Richtung Schrankunterseite gerichtet und der Boden soll unten mit den Seitenwänden abschließen… welchen Abstand benötigen dann die Dübel (erstes Lochreihenloch) von der Unterkante?

Ich behaupte genauso 9.5 mm wie bei 19 mm Material im Beispiel von Hettich.

Und in deinem Fall, wenn du die Böden andersherum drehst, müssten es doch nicht 9.0 mm sondern 8.5 mm sein. Zugegeben ein halber Millimeter ist im Holzbau nicht viel aber meine Planung sollte wenigstens auf dem Papier genau sein 😀

Vielleicht habe ich einfach einen Knoten im Kopf. Was meinst du?

Hallo Mark, ich schaue nochmal in meine Aufzeichungen von damals und werde dann dazu einen Kommentar abgeben. Der Text ist evtl. auch nicht ganz eindeutig formuliert.

Hallo Wolfram,

danke für diesen super Blog! Gab es eigentlich damals eine Antwort auf die Frage von Mark?

Gruß

Fred

Hallo Fred,

ja, aber ich habe irrtümlich die Antwort nicht freigeschaltet. Ist jetzt nachgeholt.

Hallo Mark,

da hast Du recht. Es sind 8,5mm um die die erste Bohrung für den Haltebolzen im Schrankseitenteil versetzt ist.

Hallo,

wo bekommt man so einen Werktisch wie im Video zu sehen ist ?

Lg

gerhard

Das ist der Festool MFT Tisch. Den gibt es im guten Werkzeughandel.

Hi. Wie baut man so eine Bohrschablone für das Lochreihensystem? Ohne CNC Fräse kannst das ja vergessen

Hallo Mattias,

im Buch „Oberfräsen“ von Guido Henn wird beschrieben wie man das mit Heimwerkermaschinen bewältigen kann. Mit einer CNC Fräse geht das natürlich auch – wenn man eine hat 😉

Ok. Ist das kompliziert zu erklären. Oder muss ich mir das Buch kaufen?

Das sind schon einige Arbeitsschritte, das ist leider nicht so mal eben erklärt. Ich empfehle den Buchkauf, da ist noch eine Menge mehr Wissen für Möbelbau und die Obefräse drinn.

Hallo Mattias

Bin zufällig auf deinen Blog aufmerksam geworden,gefällt mir.

Meine Frage,bei der Schablone für die Exzenterverbinder,von wo weg messe ich das erste Bohrloch?

mfg oliver

Hallo Oliver,

was meinst Du mit der „ersten Bohrung“ ? Der Abstand zur Vorderkannte ist der gleiche wie bei der Lochreihe im Seitenteil – in der Regel also 37mm. Die übrigen Weerte ergeben sich ja aus der Maßskizze oben.

Hallo Wolfram

Das 30mm Bohrloch vom Anschlagbrett Unterseite gemessen 9,5mm?

Noch eine Frage,deine verwendeten Exzenterverbinder von Würth sind die gleichen wie die von Hettich?

danke im voraus oliver

Hallo Oliver, diese Exzenter sind die kleinen mit 20mm Zylinderdurchmesser. Ja, der Abstand von der Kante sind 9,5mm für die Mitte der Bohrung.

Diese Exzenter sind Normteile nach DIN, da ist der Hersteller egal. Hettich und Würth/Grass haben die gleichen Bohrmuster.

Hallo,

können Sie sagen wie man mit 18 mm Material und der Festool Lochreihen Schablone diese Verbinder verarbeitet? Geht das?

Danke

Henning

Hallo Wolfram,

vielen Dank für den tollen Projektbericht!

In diesem Teil (Teil 4) kommen zwei unterschiedliche Schablonen zum Einsatz. Gibt es vielleicht irgendwo Details – oder möglicherweise gar Bauanleitung – zu der ersten Schablone zum Bohren der Löcher für die Exzenterverbindungen, die auf Bild 1 und 4 zu sehen ist?

Vielen Dank vorab und Grüße

Bruno

Hallo Bruno,

die Anleitung zum Bauen der Bohrschablone findest Du in dem oben verlinken Buch „Handbuch Oberfräsen“ von Guido Henn. Dort ist die Maßzeichung und Bauanleitung für diese Schablonen enthalten.