In diesem Bauschritt geht es um die Gestaltung der Tür des kleinen Vorratsschrankes. Einfach nur die Tür als Platte mit simpler Kiefernholz-Optik war mir zu einfallslos. Daher habe ich hier einmal ein wenig mit einer Kombination aus Holz und HPL experimentiert.

Die Tür des kleinen Vorratsschrankes sollte ein Motiv bekommen das zum geplanten Verwendungszweck passt. Nach diversen Recherchen auf Pinterest zur Inspiration habe ich mich dafür entschieden, die Tür mit einem Wabenmuster zu versehen. Der Gedanke war hier der Bienenstock und dessen Honig-Vorräte. Schließlich soll das hier ja ein kleiner Vorratsschrank werden.

Ausführung der Fräsarbeiten

Die Idee dabei war, das Wabenmuster mit meiner SEOGEO CNC Fräse in die Tür einzufräsen und so eine interessante Gestaltung zu bekommen.

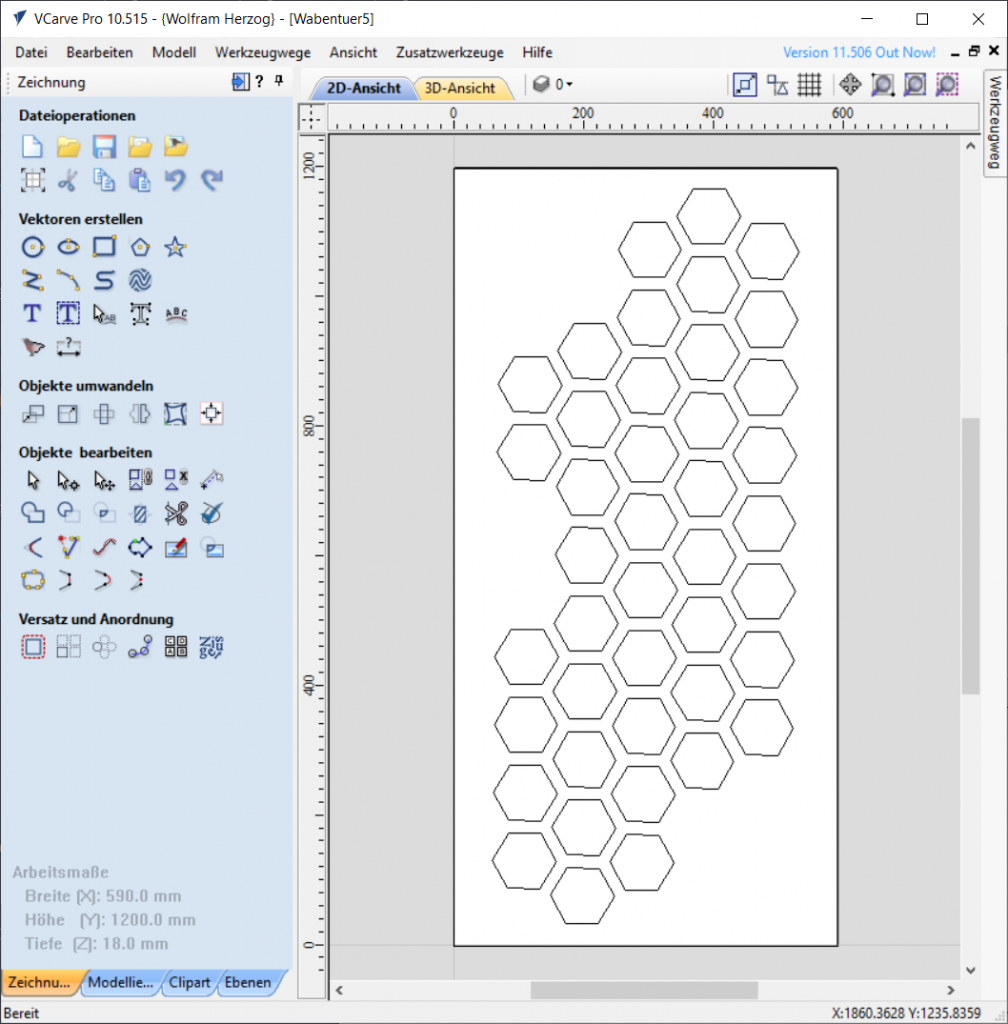

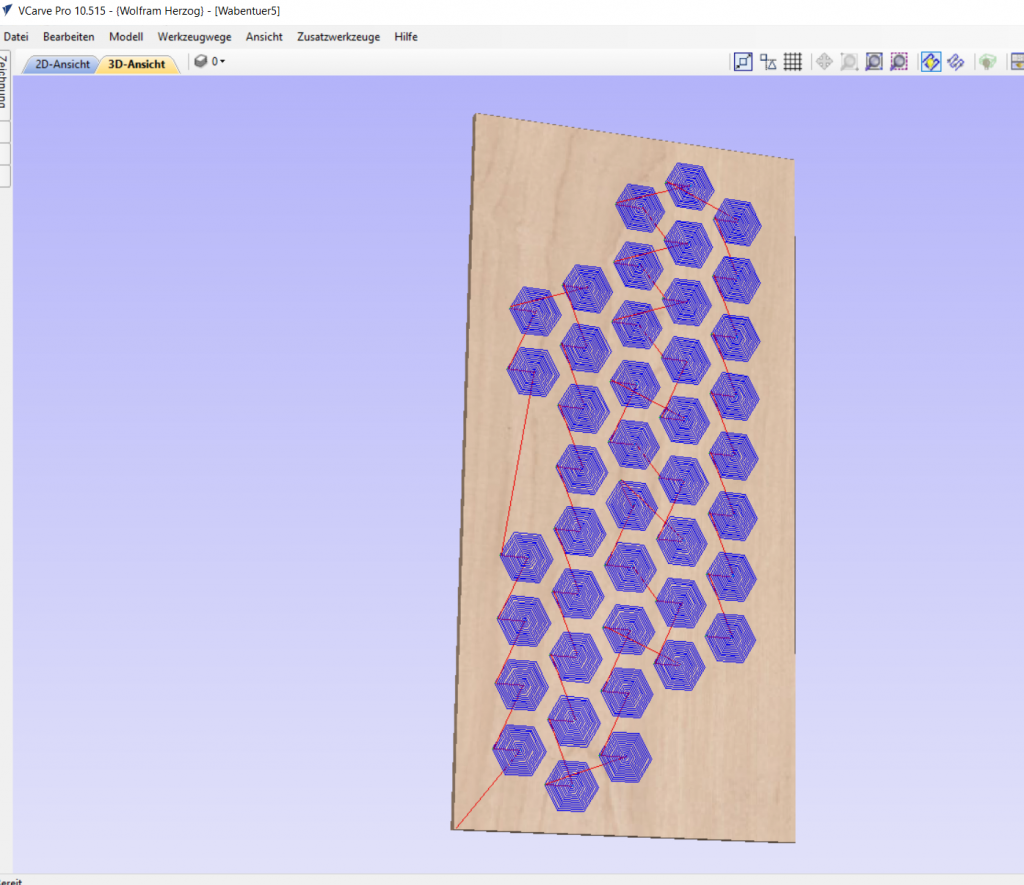

Ich habe dazu in der Software bewährten CAM-Software VCARVE Pro von Vectric die Umrisse der Tür als Werkstück hinterlegt. Dort hinein wurde das Wabenmuster platziert.

Es erforderte einige Design-Anläufe bei denen ich die Größe der Sechsecke, deren Anordnung und auch die Anzahl mehrfach variiert habe, bis ein Muster entstanden war, das mir gefallen hat.

Um die Ecken der Sechsecke möglichst „eckig“ zu gestalten, wurde als Fräser ein Spiralfräser mit 4mm Durchmesser eingeplant – das ergibt dann Eckradien von 2mm. Die so erzeugten Waben sehen auch in den Ecken gut aus wie die Simulation des Fräsvorganges auf dem PC zeigte.

Das Erzeugen des G-Code für den Einsatz auf der CNC Fräse war nach der erfolgreichen Simulation im Handumdrehen erledigt.

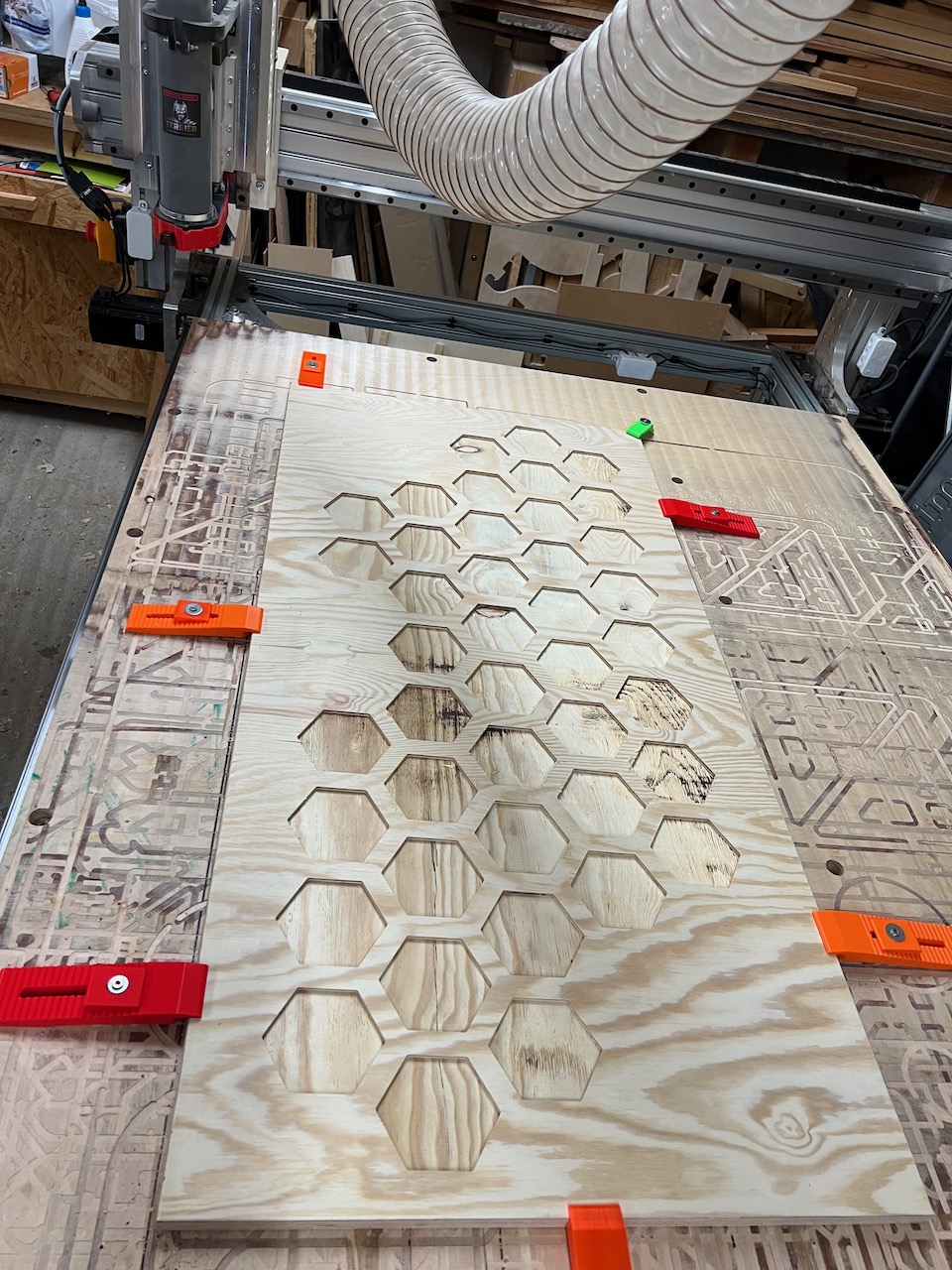

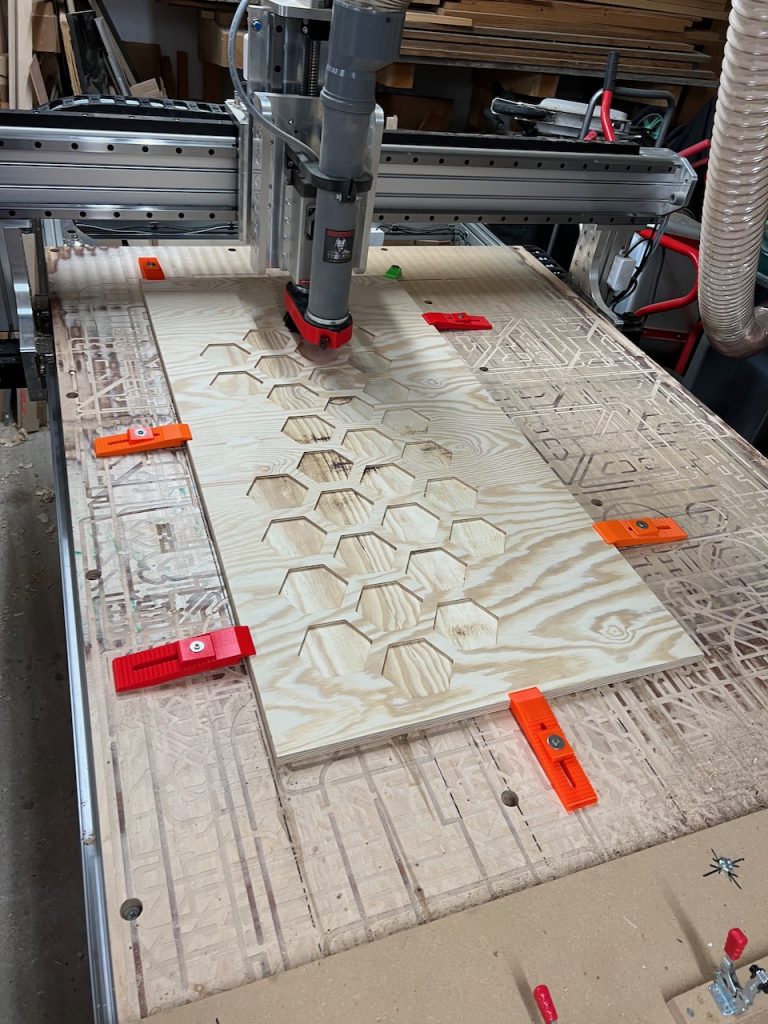

Fräsen auf der CNC

Die Tür des Vorratsschrankes wurde also auf die SEOGEO CNC Fräse fixiert. Dabei kamen Spanpratzen aus dem 3D-Drucker zum Einsatz, die ich vor einiger Zeit als Modell auf Printables gefunden hatte. Die Verschraubung erfolgte kurzerhand mit 4,5*50 SPAX-Schrauben, die direkt in die Opferplatte der CNC Fräse geschraubt sind.

Das Ausfräsen der Waben erfolgte als dabei Tasche im Konturmodus. Die Frästiefe wurde auf 5mm eingestellt – damit sollte der Boden der Tasche in der Mitte der dritten Schicht des Sperrholzes liegen.

Da der 4mm Fräser recht klein ist, dauerte der ganze Vorgang dann mit rund 45 Minuten doch recht lange.

Das Ergebnis war eigentlich sehr schön – die Kanten des Wabenmusters waren scharf und ohne größere Ausbrüche.

Allerdings zeigte sich sehr schnell, dass der innere Aufbau der Kiefersperrholzplatte nicht ganz gleichmäßig ist. Es gab gerade in der Mitte einen Bereich, in dem die dunkle Leimschicht in den ausgefrästen Waben deutlich hervortrat. Und das gefiel mir von der Optik her eigentlich gar nicht.

Jetzt war die Frage wie es weitergehen soll?

Im Prinzip gab es mehrere Möglichkeiten, das Problem zu lösen. Variante1: die Waben mit einer deckenden Lack-Farbe mit dem Pinsel ausmalen. Variante2: Mit einem farbigem Expoxyd-Harz ausgießen (Reste davon sind noch vom Bau des Epoxy-Rivertable übrig) Variante3: Inlays aus einem kontrastreichen Material passend ausfräsen und in die Waben einkleben.

Nach einigen Abwägungen habe ich mich für Variante3 entschieden. Grund: Das Ausmalen mit Lackfarbe erschien mir zu fummelig und das Ausgießen mit Epoxy erfordert eine staubfreie Umgebung – zudem hätte ich nur blaues Gießharz zur Hand gehabt. Ich habe daher beschlossen, entsprechende Sechsecke aus weißem HPL auszufräsen und in das Wabenmuster einzukleben.

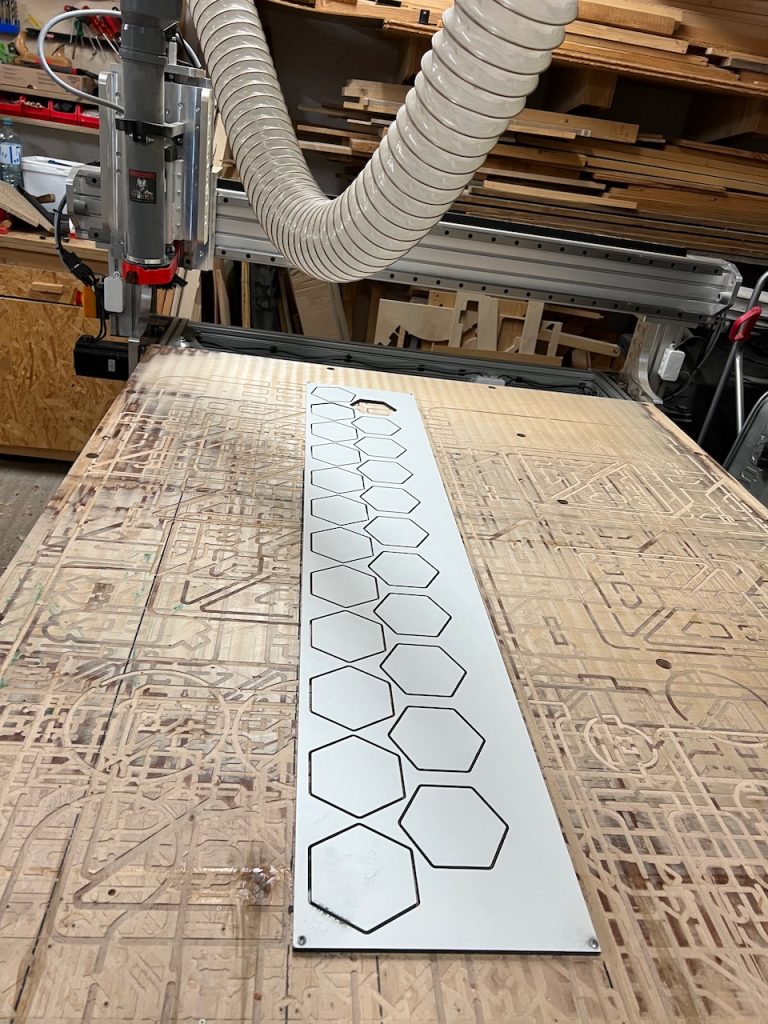

Entsprechende weiße HPL Platten von Kunststoffplattenonline.de hatte ich noch in meinem Materialvorrat liegen. Auch hier kam wieder wieder die CNC Fräse zum Einsatz.

Um passgenaue Teile zu bekommen, habe ich in VCARVE pro die Geometriedaten der Sechsecke aus den Fräsdaten der Tür übernommen und mit einen negativen Aufmaß von -0,2mm versehen. Das Resultat waren Sechsecke mit entsprechender Toleranz von 2/10mm.

Gefräst wurde mit einem 3mm Fräser spiralverzahnt. Die Sechsecke waren dabei auf der Unterseite mit einem kleinen Steg von 1mm Höhe und 2mm Breite angebunden damit diese beim Fräsen an Ort und Stelle bleiben.

Anschließend wurden die Teile herausgelöst und die Stege abgeschliffen. Eine erste Passprobe zeigte, dass die Sechsecke perfekt passen.

Um bei der Oberflächenbehandlung die Sechsecke nicht abkleben zu müssen, habe ich dann beschlossen, zunächst die gefräste Tür mit einer farblosen Lasur zu behandeln. Dabei kam die bewährte Holzlasur von PNZ zum Einsatz.

Diese lässt sic gut verstreichen und trocknet schnell. Schon nach 45 Minuten kann der erste Anstrich überschliffen werden. Es folgt dann der zweite Anstrich. Das reicht in aller Regel auch, um eine glatte, seidenmatte Oberfläche zu bekommen.

Allerdings zeigte sich nach dem Trocknen der Lasur dass sich an einigen Stellen Lasurtropfen in den Ecken der Ausfräsungen gebildet hatten. Diese mussten relativ zeitaufwändig mit dem Beitel entfernt werden, damit sich die HPL Sechsecke sauber einsetzen lassen. Hier wäre es also sinnvoller gewesen, zuerst die Tür zu lasieren und erst dann die Waben auszufräsen.

Die HPL Platten wurden mittels PUR-Kleber in die Sechsecke eingeklebt. Und ja, durch das Lasieren waren auch die Ränder der Ausfräsungen ein wenig mit der Lasur belegt.

Als Ergebnis waren die Sechsecke trotz 0,2mm Untermaß nur mit Presspassung in die Ausfräsungen zu bekommen. Mit Hilfe eines WIHA Schonhammers war es aber problemlos möglich, die Teile in die vorgesehen Aussparungen zu pressen.

Das Verkleben der Sechsecke erfolgte in mehreren Etappen, da sonst beim Einhämmern der Sechsecke benachbarte Teile wieder lose wurden, solange dort der PUR-Leim nicht ausgehärtet war. Dank der hohen Temperaturen und hoher Luftfeuchtigkeit nach einem kurzen Regenschauer ist der PUR-Leim jedoch in weniger als 45 Minuten ausgehärtet.

Hier der Blick auf die fertig eingeklebten Waben aus weißem HPL. Drei der Ausfräsungen wurden aus gestalterischen Gründen bewusst frei gelassen.

Da die Ausfräsungen nur 5mm tief waren, das HPL aber 6mm stark ist, stehen die Sechsecke ein wenig erhaben aus der Oberfläche heraus. Das gibt der Tür und ihrer Oberfläche eine gewisse Plastizität.

Die Wartezeiten beim Einkleben der Sechsecke wurde genutzt, um den Korpus des kleinen Vorratsschrankes ebenfalls mit der Lasur von PNZ behandeln.

Hier ein Blick auf die mit Holzkit gefüllten Zinken an der unteren Seite des Korpus.

Im nächsten Schritt geht es dann an die Endmontage des kleinen Vorratsschrankes.

Fortsetzung folgt.

0 Kommentare zu “Kleiner Vorratsschrank (Teil4) – Gestaltung der Tür”