In diesem weiteren Teil des Bauberichtes fasse ich die wichtigsten Erkenntnisse zusammen, die ich bisher beim Aufbau meiner SEOGEO Plattenfräse gesammelt habe. Es sind einige Punkte die sich jeder Nachbauer zu Herzen nehmen sollte, wenn er seine SEOEGO CNC Fräse aufbaut.

Justage der Schrittmotoren an der Y-Achse

Der Antrieb der Y-Achsen an der SEOGEO erfolgt ohne Getriebe. Die Servomotoren an der Y-Achse werden über eine Schraube auf der Unterseite justiert. Dabei muss der richtige Abstand eingestellt werden, da das Ritzel des Motors an den Zahnstangen nicht zu viel und nicht zu wenig Spiel haben sollte. Da war ein wenig experimentieren angesagt.

Bei mir hat sich die folgende Vorgehensweise bewährt: Die Motoren montieren, dabei die vier Schrauben am Motorflansch nur leicht anziehen. Dann von unten eine M5*40 Schraube zusammen mit einer Kontermutter in die Y-Wange eindrehen. Jetzt die Schraube von Hand und mit Gefühl so weit einschrauben bis ein deutlicher Widerstand spürbar ist. Dann ist das Ritzel in der Zahnstange am Anschlag. Jetzt die M5 Schraube um ca. 1/2 Umdrehung wieder aufschrauben und mit der Kontermutter fixieren. Jetzt ist der Abstand zwischen Ritzel und Zahnstange optimal eingestellt.

Danach die vier Schrauben am Motorflansch mit einer Ratsche fest anziehen – fertig.

Justage des Schrittmotors der X-Achse

Identisches Vorgehen wie bei den Y-Motoren. Auch hier die Schrauben auf der Flanschplatte nur leicht anziehen. Dann die Einstellschraube von Hand und mit Gefühl so weit einschrauben bis ein deutlicher Widerstand spürbar ist. Dann ist das Ritzel in der Zahnstange am Anschlag. Jetzt die M5 Schraube um ca. 1/2 Umdrehung wieder aufschrauben und mit einer Kontermutter fixieren. Damit ist auch hier der Abstand zwischen Ritzel und Zahnstange optimal eingestellt.

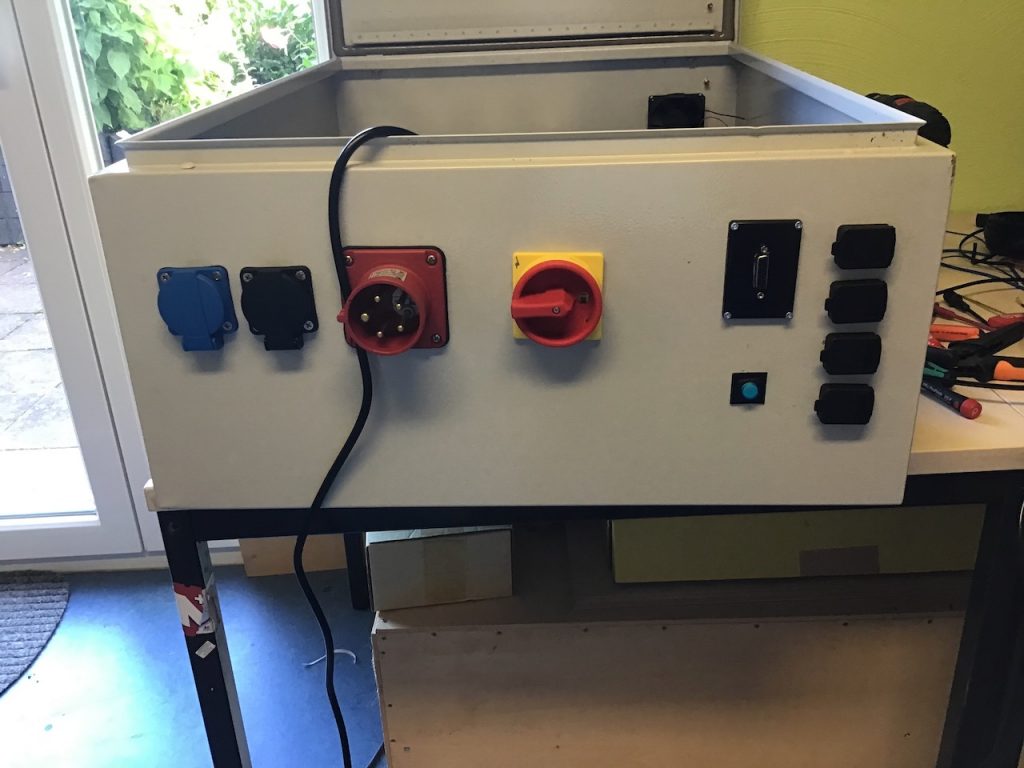

Stromversorgung des Monitors

Bei Verwendung einer MASSO CNC Steuerung (die ich hier wirklich empfehlen möchte) sollte Stromversorgung des Monitors aus dem gleichen Netzanschluß, also der gleichen Phase des 240V-Netzes, wie das Netzteil der MASSO erfolgen. Das Gehäuse des Schaltschrankes ist dabei mit der gleichen Erdung verbunden wie das Netzteil und auch der 240V-Anschluß des Monitors.

Der Grund dafür ist der, dass auf diese Weise die Entstehung von Potentialunterschieden durch Erdungsschleifen zwischen den Geräten sicher vermieden wird. Ansonsten kann es zu Beschädigungen des VGA-Ports der Masso Steuerung kommen. Näheres zu diesem Thema findet sich im entsprechenden Kapitel der Anleitung zur MASSO-Steuerung.

Verlängerungskabel für das Handrad

Beim Einsatz der MASSO CNC-Steuerung ist die Verwendung eines Handrades zum Verfahren der CNC-Fräse unbedingt zu empfehlen. Es ist so wesentlich komfortabler die Achsen der Fräse zu bewegen als wenn man dies über die entsprechenden Tastaturfunktionen machen muss.

Beim Einbau der entsprechenden Buchse in das Gehäuse des Schaltschrankes wird ein Verlängerungskabel benötigt. Dies lässt sich am einfachsten als Flachbandkabel mit zwei angequetschten 15pin DSUB-Steckern realisieren. Dabei ist es aber wichtig, die metallischen Gehäuse der beiden DSUB Steckverbinder mit einer zusätzlich angelöteten Leitung zu verbinden, da die GND-Verbindung zur Stromversorgung des MASSO-Handrades über diese Gehäuse-Masse erfolgt.

Aber Achtung: Der externe Anschlußstecker für das Handrad muss dabei vom Gehäusepotential des Schaltschrankes isoliert sein. (Da ist ja die GND-Verbindung des Handrades drauf). Ich habe daher die 15pin DSUB Buchse auf einer isolierenden (schwarzen) ABS-Kunststoffplatte montiert.

Tastenfeld für mehr Bedienkomfort

Um die wichtigsten Funktionen HOME / START / STOP / REFERENZFAHRT immer im direkten Zugriff zu haben, ist es sinnvoll ein Tastenfeld zu montieren. Ich habe dieses mit dem 3D-Drucker aus PETG gedruckt. Es ist vorn am Gestell der CNC Fräse montiert. Die Funktionen der verbauten RAFI-Taster Typ 200-301 sind entsprechend in der MASSO Steuerung über Input-Pins konfiguriert.

Damit kann ich nach dem Einstecken des USB-Sticks mit dem G-Code direkt den Fräsvorgang starten – korrekte Positionierung des Werkstückes am Nullpunkt der Maschine vorausgesetzt.

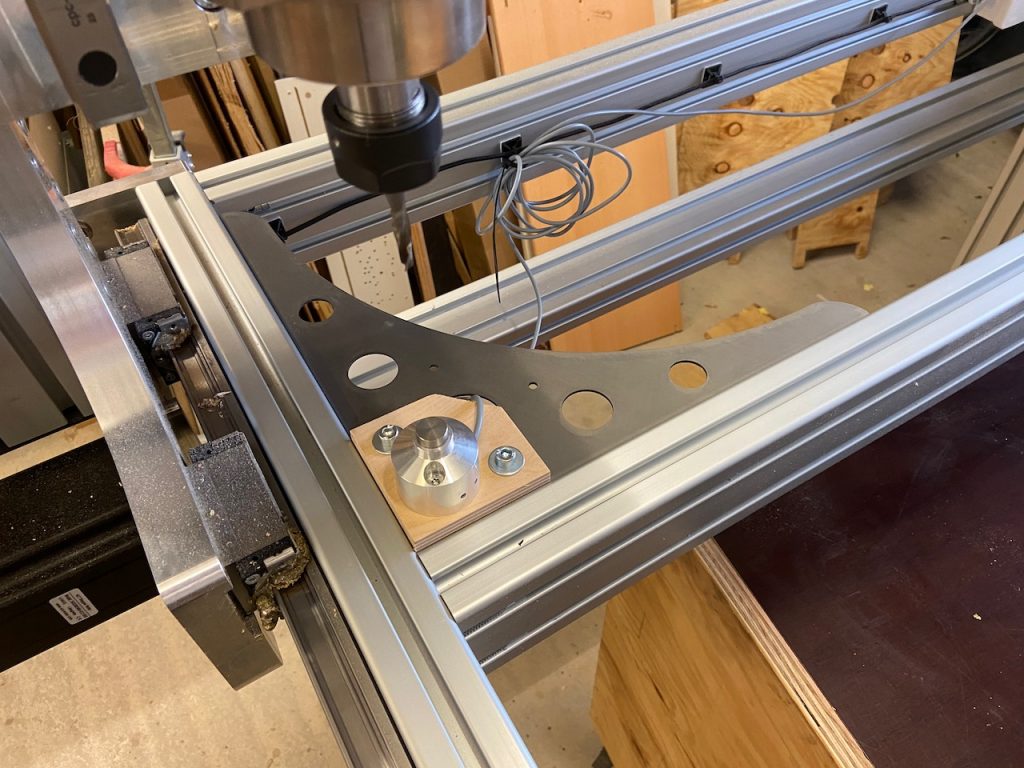

Werkzeug-Längensensor

Es empfiehlt sich bei einer CNC-Fräse dieser Größenordung unbedingt einen Werkzeug-Längensensor zu montieren. So kann bei der Referenzfahrt nach dem Einschalten der CNC-Fräse auch gleich die Länge des montierten Werkzeugs automatisch vermessen werden.

Ich habe diesen Werkzeuglängensensor außerhalb des eigentlichen Arbeitsbereiches von 2500mm in Y-Richtung auf einem Winkel montiert. Er liegt nahe der Parkposition um nach einem manuellen Werkzeugwechsel die ohne großen Zeitverlust eine Längenmessung durchführen zu können.

Die dafür nötigen Einstellungen an der MASSO Steuerung sind im Online-Handbuch beschrieben.

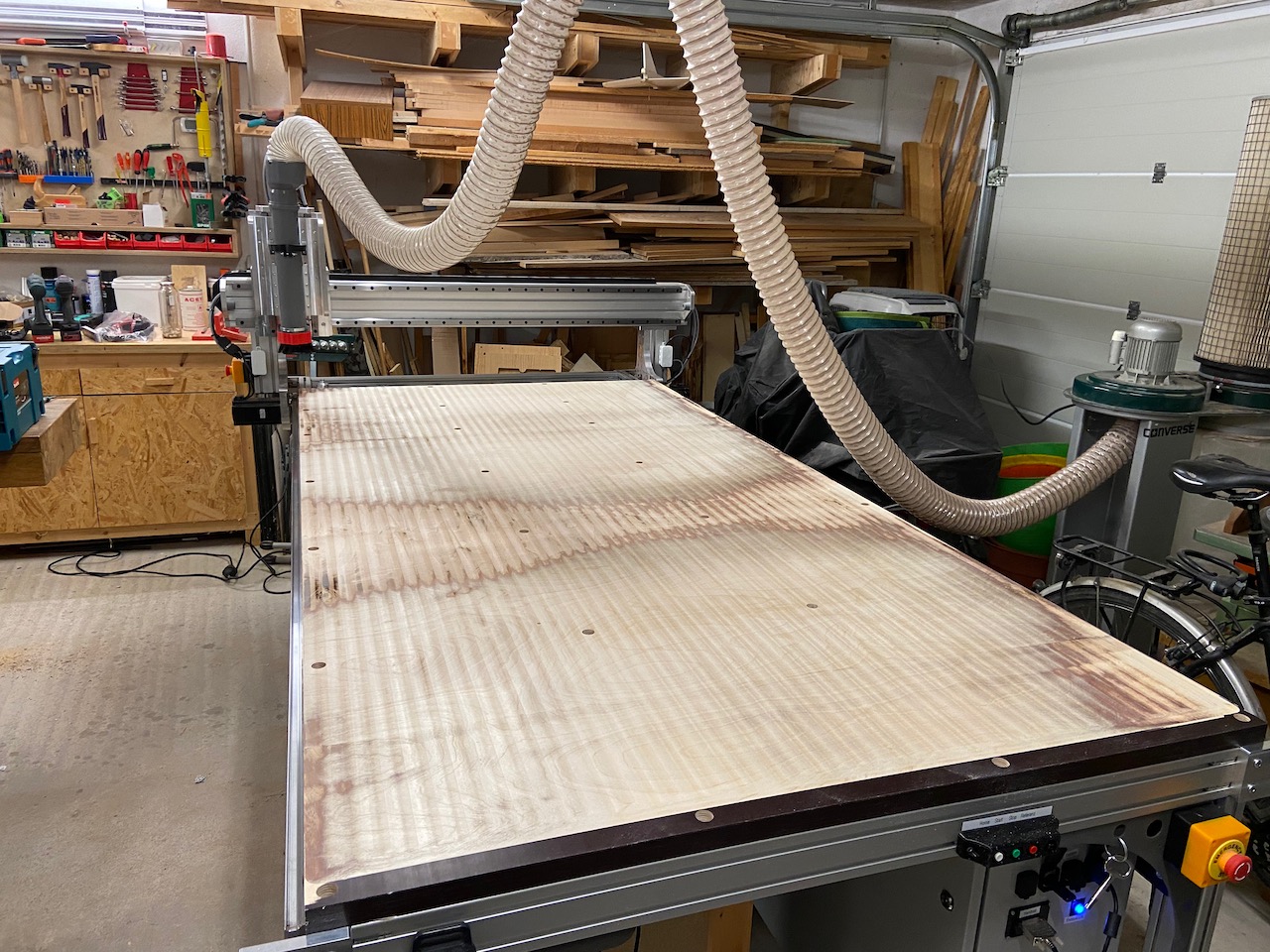

Montage der Arbeitsplatte

Als Arbeitsfläche habe ich eine 30mm Siebdruckplatte montiert und anschließend plangefräst. Jetzt wird sich so mancher Leser fragen warum denn sowas? Da hätte man doch gleich eine einfache Multiplexplatte benutzen können. Nun ja, der Grund ist ganz einfach: Siebdruckplatten sind wasserfest verleimt. Und da zu erwarten ist, dass ich auch mal Aluminium oder Plexiglas fräsen werden, die beide ein Kühlung mit Flüssigkeit erfordern, brauche ich mit bei einer wasserfest verleimten Opferplatte da keine weiteren Gedanken zu machen.

Und warum in alles in der Welt denn so eine dicke 30mm Platte? Muss das sein? Nein, eine dünnere 21mm oder gar 18mm Platte hätte es auch getan. ABER: Die Montage und das Ausrichten so einer großen Siebdruckplatte mit den Abmessungen von 2500*1250mm ist eine aufwändige Sache. Daher das dicke Material. Denn eine 30mm starke Platte werde ich viele Mal planfräsen können bevor ich diese ersetzen muss.

Die Montagelöcher in der Platte sind dann auch das erste Werkstück das ich mit der CNC gefräst habe.

Es wurden Bretter untergelegt damit beim Durchfräsen nicht das Gestell beschädigt wird. Die 30mm Siebdruckplatte ist zwar recht schwer, verrutscht aber doch leicht. Daher wurde diese vorn und hinten mit Zwingen provisorisch befestigt.

Die Löcher sind 20mm tief gefräst, es bleiben 10mm als Schraubgrund. Das ist ausreichend. Die Befestigung erfolgt mit M6x25 Linsenkopf-Schrauben. Leider hatte ich mich bei einer Reihe der mittleren Bohrungen ein wenig vermessen – aber die vertieften Bohrungen waren groß genug um die M6 Schrauben auch ein wenig außermittig versetzen zu können.

Um hier nur so viel wie unbedingt nötig abzufräsen, habe ich mit manuellem Fahren und eingeschalteter Spindel den Arbeitsbereich der SEOGEO Fräse abgefahren. Dabei wurde schnell sichtbar wo die Höhen und Tiefen der Opferplatte liegen.

Anschließend wurde eine „Tasche“ mit einer Frästiefe von 0,4mm in der VCARVE CAM Software erstellt und so der gesamte Arbeitsbereich plangefräst.

Die montierte Siebdruckplatte hatte aber doch deutlich mehr Höhendifferenzen. Daher wurde die Zustellung auf 0.8mm erhöht und nochmals mit dem Wendeschneiden-Fräser plan gefräst.

In diesem Zusammenhang habe ich auch eine provisorische Absaugung montiert, denn die Menge des beim Planen der Arbeitsfläche entstehenden Frässtaubes ist enorm. Diese muss aber noch optimiert werden. Näheres dazu werde ich noch bei passender Gelegenheit in einem gesonderten Artikel beschreiben.

Justage der beiden Y-Achsen

Damit die SEOGEO-Fräse wirklich rechtwinklige Teile fräsen kann, müssen die beiden Motoren der Y-Achsen mit der gleichen Endposition starten. Um dies zu erreichen sollte es ja theoretisch genügen, wenn beide Induktiv-Sensoren mit dem exakt gleichen Abstand vom Montagewinkel montiert sind.

Hier musste ich aber leider feststellen, dass dem nicht so ist. Die von mir verbauten Sensoren haben leider eine deutlich unterschiedliche Empfindlichkeit bei der Erkennung der Portalbrücke. Das bedeutet dass man die Abstände des Sensors Y1 bzw. Y2 wirklich individuell einstellen muss.

Dieser Arbeitsschritt erfolgte nach der Montage der Arbeitsplatte aber noch vor dem endgültigen Planfräsen.

Um eine maximale Genauigkeit zu erreichen, habe ich mit der Methode des rechtwinkligen Dreiecks gearbeitet. Das Vorgehen ist in diesem Video von CNC-Nutz beschrieben.

Wichtig ist dabei, das Referenzdreieck so groß wie möglich zu machen. Bei mir war dies 600*800*1000mm. Noch größer wäre besser, aber das längste Lineal das ich besitze ist ein 1000mm Alu-Lineal. Daher war ich in der Diagonale auf 1000mm begrenzt. Die erreichte Genauigkeit liegt aber im Bereich von ca. 0,2mm auf eine Länge von 120cm. Ein für die Bearbeitung von Holzwerkstoffen sicher ausreichender Wert.

Am Ende ist der induktive Abstandssensor von Y1 fast 0,9mm weiter nach vorn positioniert als der entsprechende Sensor von Y2.

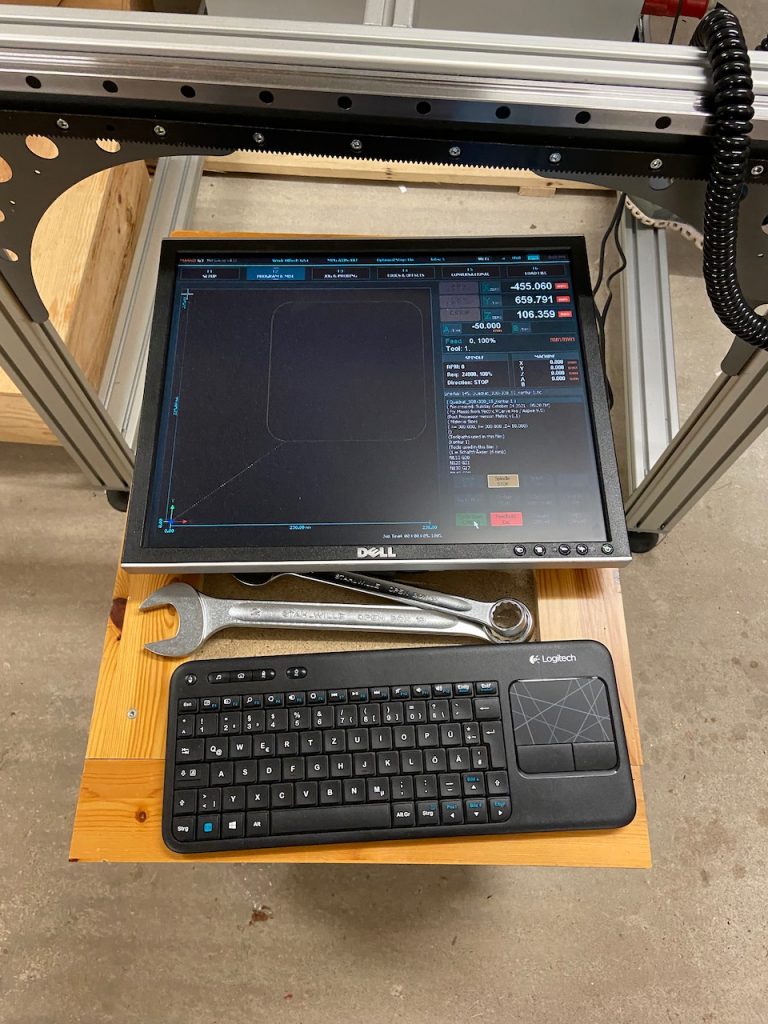

Aktueller Stand

Damit ist die SEOGEO Plattenfräse grundsätzlich einsatzbereit. Schon hier hat sich aber gezeigt, dass doch noch einige Details an meiner SEOGEO CNC zu optimieren sind. Dazu gehören u.a. eine leistungsfähige Absaugung um der doch ganz gehörigen Mengen an Frässpänen Herr zu werden, die bei so einer großen CNC-Fräse anfallen. Zudem werde ich eine Z- Abtastung nachrüsten, um den Werkstück-Nullpunkt in der Z-Achse automatisch zu ermitteln.

Auch ist der Monitor und die Tastatur derzeit noch sehr provisorisch auf einem kleinen Rollcontainer abgelegt. Hier wird ebenfalls noch eine bessere Lösung gebraucht, bei der Monitor und die Logitech-Tastatur mit Touchpad staubgeschützt untergebracht sind.

Es wird also irgendwann noch ein weiterer Bericht folgen.

Naja Wolfram,

so einfach und pragmatisch ist dieses Projekt aber nicht 😉

Aufarbeitung eines alten Hobels gefällt mir besser.

Oder diese einfache Werkzeugkiste als Projekt.

Trotzdem gefällt mir aber ihr Blog (noch).

Gruß aus Berlin

Christian

Hallo Christian, ja, das mit der CNC Fräse ist schon ein ganz schön aufwändiges Projekt geworden. Aber keine Sorge, es sind auch schon einige Projekte mit Handwerkzeugen in Vorbereitung. Nur leider aktuell hat der Tag immer noch nur 24h und auch beruflich gibt es in diesen wilden Zeiten einiges mehr zu tun.

Wie immer sehr lehrreich und interessant! Hier darum einfach mal ein herzliches DANKE.

Was macht die Z- Abtastung wenn Du auch einen Werkzeuglängensensor hast?

Spannend wie groß die Fräse ist.

Die Z-Abtastung ermittelt den oberen Nullpunkt des Werkstücks. Dann fällt das mühsame gefummel mit einem Papierstreifen und dem schrittweisen Bewegen per Handrad weg.

Dein Baubericht ist wieder sehr Interessant!

Auch beeindruckend wie groß die Fräse ist.

Bin schon auf die ersten Projekte mit derFräse gespannt!

Interessantes Projekt! Mit welchen Kosten muss man in der hier beschriebenen Ausführung all inkl. rechnen?

Hallo Wolfram,

Heute hatte ich endlich Mal Zeit deinen Blog über die SeoGeo Fräse zu lesen. Vielen Dank für den detaillierten Bericht. Ich hoffe ich komme dieses Jahr auch noch dazu diese Fräse aufzubauen. Dein Bericht zeigt mir aber auch dass es hier einige Hürden zu meistern sind. Ich bin gespannt. Die noch weiterhin viel Erfolg und Spaß bei deinen Projekten.

Grüße

Maik von wooden signs

Hallo Maik, der aufwändigste Teil ist der Schaltschrank. Ich kann nur empfehlen, damit zu beginnen. Dazu habe ich auch noch einen Bericht geschrieben, der allerdings auf meinem anderen Blog zu finden ist: http://flugwiese.de/2022/01/schaltschrankbau-fuer-die-seogeo-cnc-fraese/

[…] ist eine feine Sache die ich nicht mehr missen möchte. Daher sind beide meiner CNC-Fräsen mit solch einem Sensor ausgestattet. Allerdings kann es durch Unachtsamkeit passieren, dass man den […]