Was ist zu tun, wenn in eine dicke Platte eine durchgehende Nut gefräst werden soll, aber der verfügbare Nutfräser zu kurz ist?

Diese Frage beantworte ich kurz in diesem Artikel, da Sie mir von einer Nachbauerin des Bandwebstuhls gestellt wurde.

Die Aufgabe

Im konkreten Fall soll ein durchgehender Schlitz mit 8mm Breite und 120mm Länge in eine 21mm starke Siebdruckplatte eingefräst werden. Der verfügbare 8mm Schaftfräser hat aber nur die übliche Schneidenlänge von 16 mm – er geht also nicht vollständig durch das Material. Daher muss von beiden Seiten gefräst werden.

Als Oberfräse kommt hier die kleine Makita RT0700 in Verbindung mit dem Tauchkorb zum Einsatz. Gerade für solche Zwecke eine wunderbar handliche Maschine.

So wird es gemacht

Zuerst wird die Position des Schlitzes auf dem Werkstück angezeichnet. Anfangs- und Endpunkt werden mit einem Bleistiftstrich rechtwinklig bis zum Rand angezeichnet. So ist auch bei aufgesetzter Fräse zu sehen wo Anfang und Ende der Nut liegen.

Diese beiden Linien werden dann auch an der Stirnseite der Platte aufgezeichnet und ebenso auf der Rückseite. Die Linien von Anfangs- und Endpunkt verlaufen also rund um das Werkstück – von der Vorderseit auf die Rückseite.

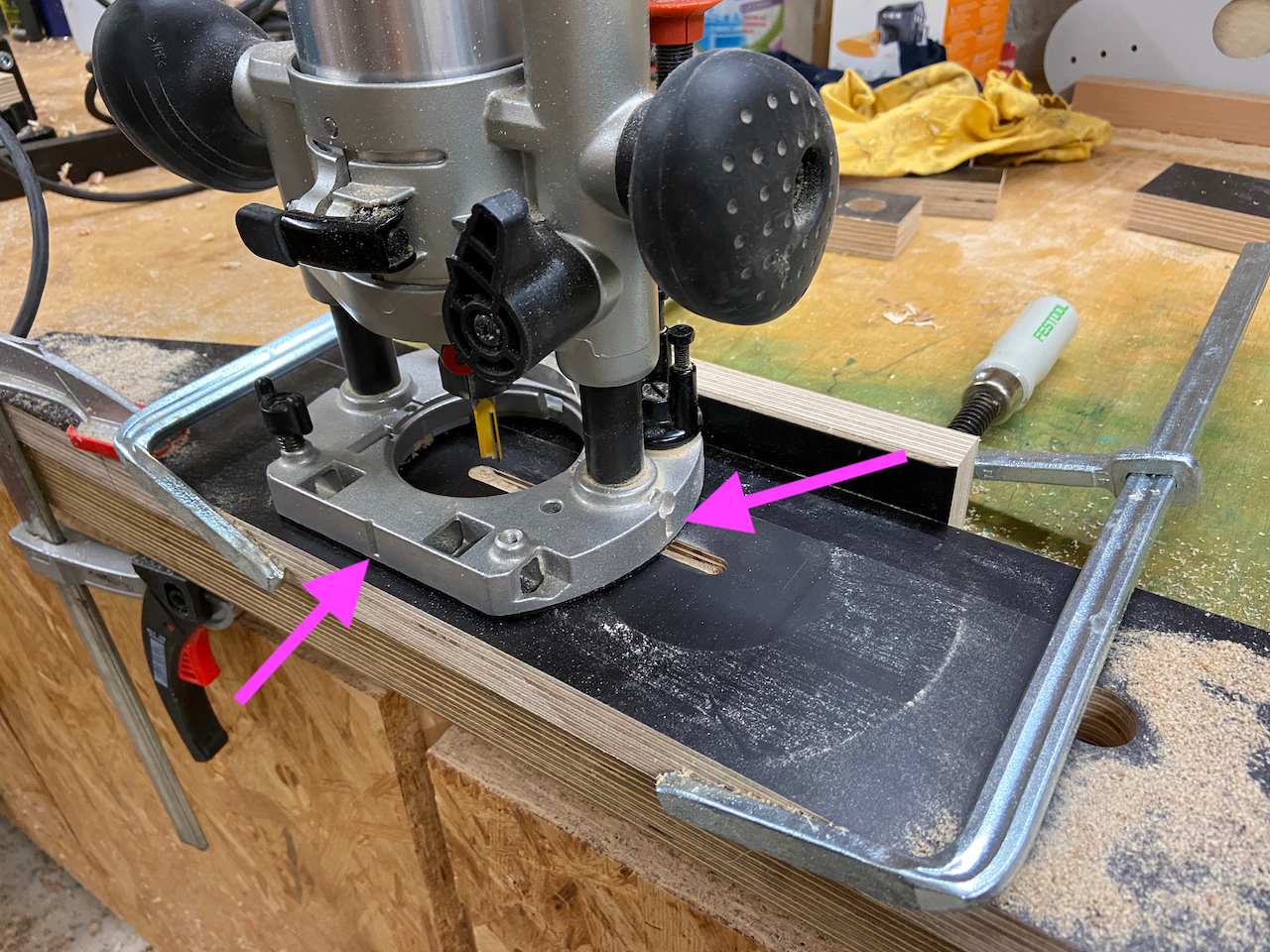

Nun wird mit zwei Reststücken ein provisorischer Anschlag geschaffen. Ein Teil mit gleicher Materialstärke wird dabei so in der Breite zugesägt, dass der Fräsermittelpunkt auf der angzeichnete Linie der Nut positioniert werden kann. Ein weiteres Reststück bildet den hinteren Anschlag. Dort wird der Fräskorb mit seiner geraden Kante angelegt und geführt.

Nachfolgende Bilder zeigen beispielhaft die Vorgehensweise. (Ja, den Vorgang zu dokumentieren ist mir auch erst in den Kopf gekommen, nachdem die erste Fräsung schon erfolgt war)

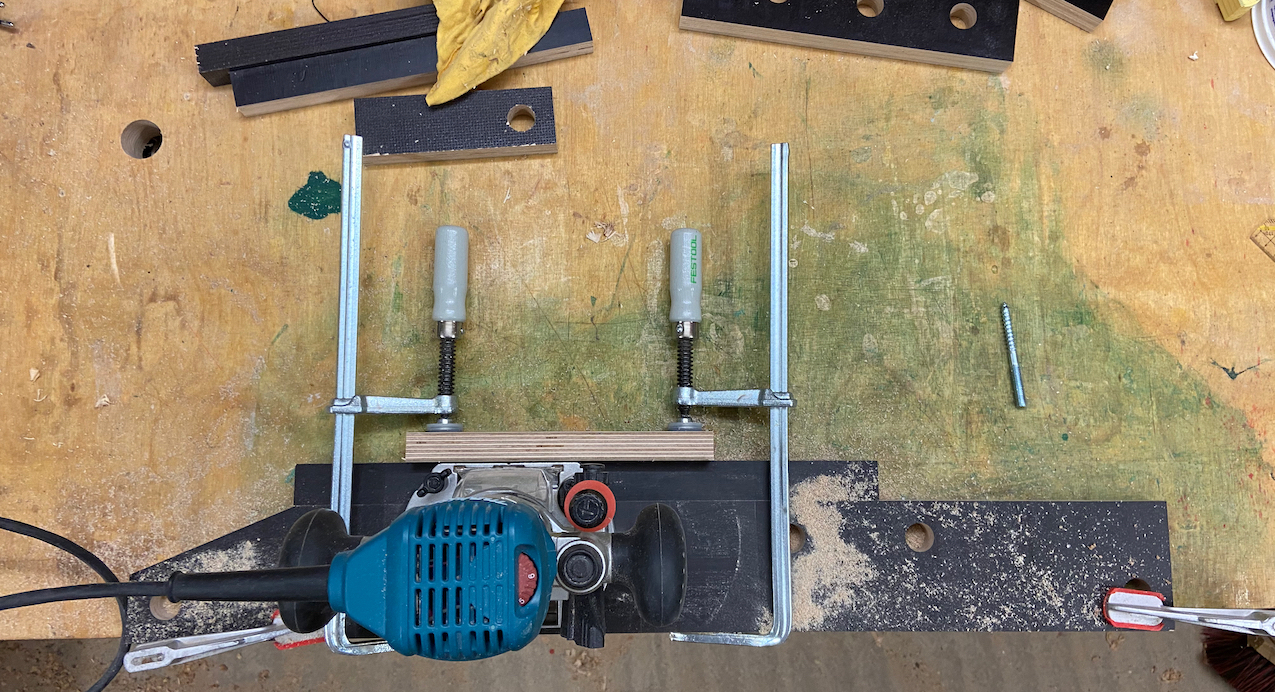

Hier ein Bild von den beiden aufgespannten Resthözern – fertig zum fräsen.

Wegen des schmalen Kopfes sind hier die Zwingen aus der Führungsschiene ideal geeignet.

Und wie kann man die Oberfräse jetzt möglich einfach positionieren?

Am unteren Rand fast jedes Fräskorbes sind an allen vier Seiten Nuten angebracht. Diese zeigen jeweils die Position der Fräsermitte an.

Der Strich an der Seite des Fräskorbes muss deckungsgleich mit der Linie der Nut sein. Hier ggf. einfach nochmal das Restholz zusägen bis es passt.

Dann wird in zwei oder drei Durchgängen die Nut von der Vorderseite gefräst, bis die mit dem Nutfräser maximal mögliche Tiefe erreicht ist. Dabei wird die Nut an der Vorderseite als Orientierung benutzt um die Oberfräse von der Anfangs- bis zur Endlinie zu bewegen.

Hier wurde die beiden horizontalen Zwingen übrigens so positioniert, dass diese gleichzeitig als Anschlag für Anfang- und Ende des Fräsvorganges dienen. Das ist zwar ein wenig aufwändiger beim Einrichten, dafür ist aber der Fräsvorgang narrensicher, da immer gleich weit gefräst wird.

EIn Blick auf das fertige Ergebnis:

Viola – eine Nut an der richtigen Stelle mit der gewünschten Länge.

Nun die Zwingen lösen, das Werkstück umdrehen und den ganzen Vorgang von der anderen Seite wiederholen.

Da man zuvor schon zwei Drittel des Materials durchfräst hat, ist jetzt meist nur noch ein Durchgang nötig.

Und damit man hier beim Fräsen nicht über das Ziel hinausschießt, empfiehlt es sich, am Anfang und am Ende der Nut zunächst einmal mit dem Nutfräser einzutauchen. So entsteht dort jeweils eine Bohrung und man kann vor dem endgültigen Durchfräsen nochmals prüfen ob alles passt.

Für exaktes Arbeiten ohne Stress sollte auf jeden Fall das Werkstück zusammen mit den Anschlägen an der Werkbank festgespannt werden. Denn wo sich nichts bewegen kann, geht auch weniger schief.

Alles in allem eigentlich eine einfache Sache wenn man weiß wie.

Hmmm. Als Laie frage ich mich, wenn der nur 16mm Schneidelaenge hat, sollte es doch trotzdem von einer Seite gehen, oder? Ich fraese in mehreren Schritten 16mm tief und dann halt tiefer und tiefer. Warum muss man nach 16mm aufhoeren? Kann man nicht in der Nut weiterfraesen sobald nicht auf voller Laenge des Locher eine Schneide ist? Ist das gefaehrlich?

Der Grund für diese Vorgehensweise liegt darin, dass beim Durchfräsen der Fräser auch insgesamt zu kurz ist. Er muss dann sehr knapp eingespannt werden und das ist gerade beim dem simplen Spannring der Makita-Fräse und Ihrer Abarten ein Problem, weil er dann rausrutschen oder sich verschieben kann. Die Fräser haben in der Regel ein K als Markierung bis wohin der Fräser eingespannt sein muss, um sicher damit arbeiten zu können. Da ist es dann besser, von zwei Seiten zu fräsen.

Und noch speziell bei Siebdruckplatte kommt es zu unschönen Ausrissen an den Kanten der durchgefrästen Seite. Das wird durch das beschriebene Vorgehen ebenfalls vermieden.

Hab nen längeren Spiralnutfräser (aus China) bestellt – geht sehr gut.

Nun, ein längerer Fräser geht auch – aber meistens hat man den gerade nicht, wenn dieser gebraucht wird.