Im Rahmen einer Resteverwertung habe ich einen einfachen, kleinen dreibeinigen Hocker aus Buchenholz gebaut. Dieses Projekte wurde im Rahmen des Tests der BOSCH GLF 18V-8 Oberfräse umgesetzt und natürlich waren auch ein paar klassische Handwerkzeuge im Einsatz.

Schon seit einiger Zeit lagen drei Buchenkanthölzer und ein Reststück einer 20mm Leimholzplatte unter meiner Werkbank. Und als ich kürzlich die BOSCH GLF18V-8 getestet habe, fielen mir diese Teile wieder in die Hände. Schnell war der Entschluss gefasst: Das wird ein kleiner Hocker – alles ganz spontan freihändig geplant und gebaut.

Die Sitzfläche

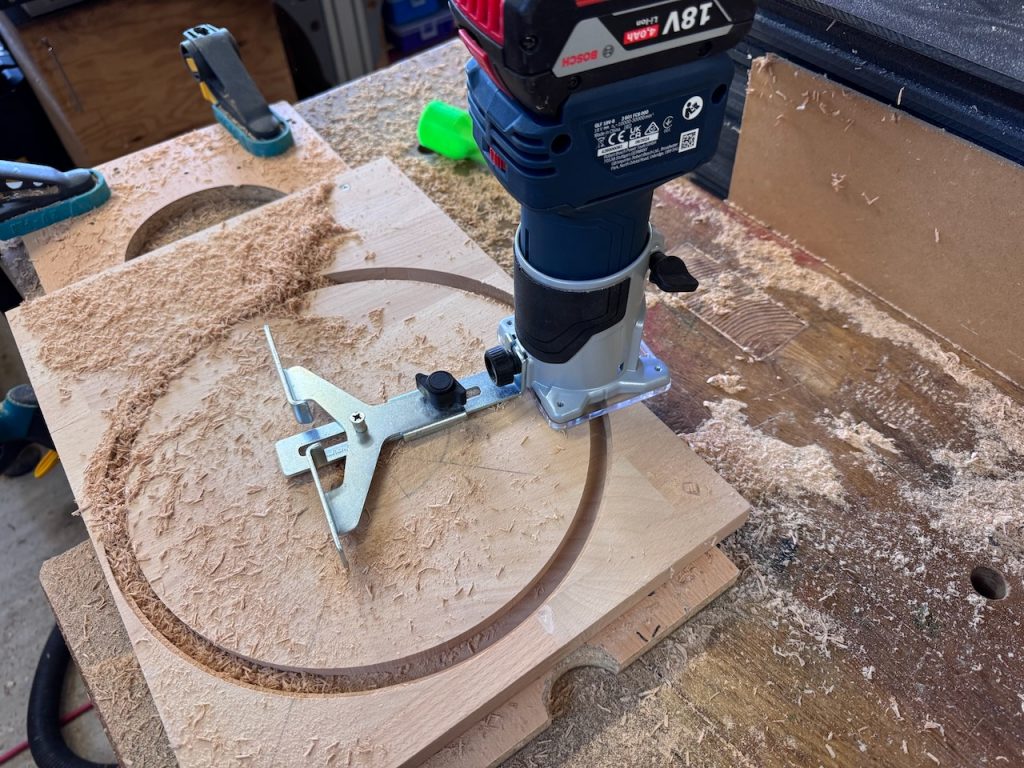

Die Sitzfläche wurde aus dem Reststück einer 20mm Leimholzplatte gefräst. Dabei kam die BOSCH GLF 18V-8 zusammen mit dem Längsanschlag zum Einsatz.

Der Queranschlag wird um umgedreht montiert und eine Schraube dient als Drehpunkt. Damit der Kreis auch wirklich exakt rund wird, braucht es eine relativ dicke Schraube. Da ich diese nicht zur Hand hatte, wurde die vorhandene Schraube mit Klebeband soweit aufgedickt, dass diese exakt im Loch sitzt. Auf eine Absaugung habe ich hier bewußt verzichtet, weil der Schlauch einfach eine gleichmäßige Bewegung der Oberfräse rundherum schwer behindert.

Als Fräser kam ein 10mm Nutfräser zum Einsatz. Es wurde in drei Durchgängen mit jeweils ca. 7mm Zustellung gefräst. Die BOSCH Fräse war damit leistungsmäßig auch ziemlich am Limit.

Nachdem die runde Sitzfläche gefräst war, wurden die Ränder mit einem 8mm Radiusfräser abgerundet. Hier kam die Absaugung zum Einsatz, weil die Fräse festgehalten und das Werkstück gedreht wurde.

Und damit war der Rohling für die Sitzfläche des Hockers fertig.

Beine

Die Beine des Hockers bestehen aus Buchekanthölzern mit einem Querschnitt von 25x25mm. Diese wurden ebenfalls mit dem 8mm Radiusfräser abgerundet.

Wenn man solche schmalen Leisten ohne einen Frästisch abrunden möchte, dann ist es sinnvoll, neben das Kantholz ein entsprechendes Reststück mit identischer Stärke zu platzieren. So hat man eine entsprechend breite Auflage und kann die Oberfräse ohne kippeln sicher führen.

Es wird zunächst eine Hälfte des Kantholzes an allen vier Seiten gerundet. Dann wird es umgedreht und die restlichen Kanten werden bearbeitet. Wichtig ist dabei, dass das Kantholz immer gut eingespannt ist.

Und hier ein Blick auf die mit der Oberfräse bearbeiteten Rohteile des Hockers:

Verbindung Beine und Sitzfläche

Die Beine des Hockers werden schräg in die Sitzplatte eingesetzt. Das gibt dem Hocker ein gefälligeres Aussehen und macht diesen auch standfester.

Um eventuelle Toleranzen bei den Bohrungen in der Sitzplatte auszugleichen, bekommen die Beine konische Enden. Dazu verwende ich den VERITAS Konus-Zapfenschneider.

Im Prinzip funktioniert dieser Zapfenschneider wie ein überdimensionierter Bleistiftspitzer. Die Kanthölzer werden etwas angefast und dann mit der Hand in den Zapfenschneider gesteckt und dort gedreht.

Im Prinzip funktioniert dieser Zapfenschneider wie ein überdimensionierter Bleistiftspitzer. Die Kanthölzer werden etwas angefast und dann mit der Hand in den Zapfenschneider gesteckt und dort gedreht.

Der nächste Schritt war das anzeichnen der Bohrlöcher in der Sitzplatte. Dazu wurden mit einem Winkel drei Linien mit 120Grad Abstand eingezeichnet.

Mit einer Schmiege wurde der Winkel für das Schrägstellen der Beine per Augenmaß ermittelt.

Die anschließende Messung der Schmiege ergab einen Winkel von 15 Grad. Um auch die Pilotbohrung in diesem Winkel ausführen zu können, wurde ein Reststück einer Pressspanplatte mit 15 Grad abgesägt.

Dieses Reststück dient als Anschlag. Hier kann der 10mm Bohrer angelegt und ausgerichtet werden. Vorausgesetzt die Flächen dieses Holzes sind rechtwinklig gesägt ist damit sichergestellt, dass freihändig sowohl der Winkel eingehalten als auch die Pilotbohrung rechtwinklig zur Sitzfläche ausgeführt wird.

Anschließend wir die Pilotbohrung mit einem Stufenbohrer ausgeweitet. Das hat den Vorteil, dass anschließend für das Ausarbeiten der Konusbohrung weniger Handarbeit erforderlich wird.

Die Konusbohrung selbst wird mit einen Konusbohrer hergestellt. Dabei ist zu beachten, dass der Konusbohrer den gleichen Winkel haben muss wie der zuvor eingesetzte Konus-Zapfenschneider. (Hier empfehle ich, immer beides zusammen zu kaufen. Ich hatte mir diese beiden Teile seinerzeit im Rahmen eines Stuhlbau-Kurses mit Christopher Schwarz im DICTUM-Shop in München gekauft)

Mein Konusbohrer hat einen Vierkantschaft für die Aufnahme in eine Bohrwinde. Das Arbeiten mit der Bohrwinde erlaubt in meinen Augen ein wesentlich feinfühligeres Ausarbeiten des Konus ohne dass es zu Ausbrüchen kommt oder das Loch zu groß wird.

Dank des Vorbohrens mit den Stufenbohrer ist das finale Ausarbeiten der konischen Bohrung schnell gemacht. Es folgte der Test mit dem ersten Bein.

Passte perfekt. Nun wurden noch die beiden anderen Bohrungen in gleicher Weise hergestellt.

Die Beine des Hockers werden eingeklebt und zusätzlich mit einem Keil von oben gesichert. Dazu wird in jedes Stuhlbein am konischen Ende ein Schlitz eingesägt.

Diesen Schlitz säge ich bewußt mit einer VERTIAS-Zinkensäge und nicht mit einer Japansäge, weil die Zinkensäge einen breiteren Schlitz hinterlässt. Das erleichtert das spätere Einsetzen des Keils.

Die Keile selbst wurden aus schräg geschnittenen Reststücken gefertigt. Wenn bei einem Möbelbauprojekt solche Reste entstehen, dann kommen diese bei mir immer in eine extra Kiste. Denn Keile schnell zur Hand zu haben ist immer eine gute Sache.

Mit reichlich Holzleim in der Bohrung werden die Beine des Hockers eingesetzt und von oben der Keil eingeschlagen. Der Keil sollte dabei genau so breit sein wie der Schlitz im Bein lang ist.

Überquellender Leim wurde sofort mit einem feuchten Lappen abgewischt. Anschließend wurde dem Leim etwas Zeit gegönnt, um auszuhärten.

Mit der kleinen Parkside Japansäge wurden die überstehenden Zapfen bündig abgesägt. Dank des superflexiblem Sägeblattes ist diese kleine 5-EURO-Säge aus dem Supermarkt dafür ideal geeignet.

Anpassen der Beine

Der letzte Schritt beim Bau des Hockers ist das Anpassen der Beine, damit dieser auch grade ist.

Dazu wird der Hocker auf der Werkbank mit Keilen so lange unterlegt, bis die Sitzfläche in allen Richtungen waagerecht ist. Die Prüfung erfolgt mit einer kleinen Wasserwaage.

Mit einem Bleistift auf einem Holzklotz kann nun der Sägeschnitt rund herum angezeichnet werden. Durch diese Methode ist auch gleich der Winkel der Beine mit berücksichtigt.

Jetzt musste der Hocker nur noch eingespannt werden und schon konnten die Beine des Hockers nacheinander auf die passende Länge zugesagt werden.

Hierbei kam die wirklich empfehlenswerte Japan-Klappsäge Typ VIII von Z-SAW zum Einsatz. Dank des recht langen Sägeblattes sind glatte und präzise Querschnitte damit fast ein Kinderspiel. Die Sägekanten wurden noch ein wenig angefasst um ein Ausbrechen der Kanten zu Verbindern, wenn der Hocker über den Boden geschoben wird.

Zu guter Letzt wurde der gesamte Hocker nochmals mit 120er Schleifpapier von Hand überschliffen. Fertig!

Irgendwann werde ich dem Hocker auch noch noch eine Oberflächenbehandlung mit Hartöl angedeihen lassen, aber jetzt ist das Projekt „Dreibeiniger Hocker“ erst einmal abgeschlossen.

Da ich immer wieder danach gefragt werde: Die Dauer zur Umsetzung des Projektes Dreibeiniger Hocker war ein längerer Nachmittag einschließlich Kaffeepause, in welcher der Leim trocknen durfte. Kosten fürs Material praktisch Null, weil alles aus Material aus meiner Restekiste hergestellt wurde. Ansonsten würde ich hier mit ca. 30 EUR rechnen.

Da gefällt mir besonders wie entspannt der ganze Arbeitsprozess beschrieben ist und wie aus ein paar vergessenen Holzstücken plötzlich ein brauchbares Möbel wird. Als jemand der eigentlich eher an Raumgestaltung und smarter Beleuchtung arbeitet, finde ich die Idee charmant den Hocker später vielleicht in ein kleines Sitzmöbel mit versteckter LED Kante zu verwandeln.

Die Entscheidung die Absaugung zwischendurch wegzulassen hätte ich persönlich nicht getroffen, aber der Grund klingt nachvollziehbar.

Vielleicht hat Wolfram ja schon Ideen wie man so ein schlichtes Möbel später sinnvoll in einem modernen Raumkonzept integrieren kann.