Eine Reihe vergilbter und brüchig gewordener Aufbewahrungs- und Transportboxen aus Kunststoff in unserem Haushalt waren zu ersetzen. Aber natürlich sollten die neuen Boxen haltbar und nachhaltig sein. Daher habe ich im Verlauf der vergangenen Monate zahlreiche Transportboxen in verschiedenen Größen gebaut.

Hier also eine Zusammenfassung meiner Erfahrungen bei diesem Langzeit-Projekt.

Die Anforderungen

Da von diesen Sperrholzboxen jeweils mehrere Exemplare gebraucht wurden, war von Anfang an klar, dass hier eine CNC Fräse zum Einsatz kommen sollte. Weiterhin sollten diese Boxen den Platz in unserem Vorratsregal optimal ausnutzen Daraus resultierte dann eine maximale Höhe von ca. 29 cm damit oben noch ein wenig Luft zum daerüberliegenden Fachboden ist.

Als Material kam 6,5mm starkes Birkenmultiplex zum Einsatz, zumal ich davon noch eine ganze Platte in der Werkstatt stehen hatte. Rückblickend hat sich diese Materialwahl übrigens als goldrichtig herausgestellt.

Planung und Konstruktion

Der erste Schritt ist die Konstruktion der Aufbewahrungsbox mit einem CAD Programm. Hier bin ich im Laufe der Zeit zwei verschiedene Wege gegangen, die ich in diesem Artikel beide kurz vorstelle.

Die erste Variante meiner Aufbewahrungsbox habe ich komplett mit FUSION360 konstruiert. Das war zum einen als Übung gedacht, um noch ein wenig mehr Erfahrung mit FUSION360 zu sammeln, zum anderen hatte ich so bei der Gestaltung der Box die maximale Freiheit.

Nachdem die Außenmaße von 40 x 28 x 23 cm definiert waren, konnte mit der Konstruktion begonnen werden.

Die wesentlichen Konstruktionsschritte in Stichworten: Konstruktion eines Quaders mit den o.g. Abmessungen, Erzeugen der Wände mit dem Schalen-Befehl, danach Zerlegen der einzelnen Seiten mit logischen Schnitt-Operationen. Konstruktion der Verbindungszapfen und Nuten, Definition der Außenkonturen mit Abrundungen. Das Wabenmuster wurde durch eine rechteckige Anordnung von Sechsecken erzeugt, die anschließend durch den gesamte Körper hindurch ausgeschnitten wurden.

Da ich nur mittelmäßig erfahren in Umgang mit FUSION360 bin, hat die ganze Konstruktion zwei Nachmittage in Anspruch genommen. Insbesondere das Anordnen der Aussparungen als Wabenmuster war mit einigen Versuchen verbunden, bis ich ein für mich befriedigendes Ergebnis erreicht hatte.

Leider unterstützt die kostenlose Version von FUSION360 seit Anfang des Jahres 2021 keinen direkten DXF-Export von Körperkonturen mehr. Es ist nur noch aus Skizzen heraus möglich. Das lässt sich aber umgehen, indem man die einzelnen Bauteile auf jeweils eine eigene Skizzenebene projeziert. Danach können diese dann aus der jeweiligen Skizze heraus als DXF-Datei exportiert werden.

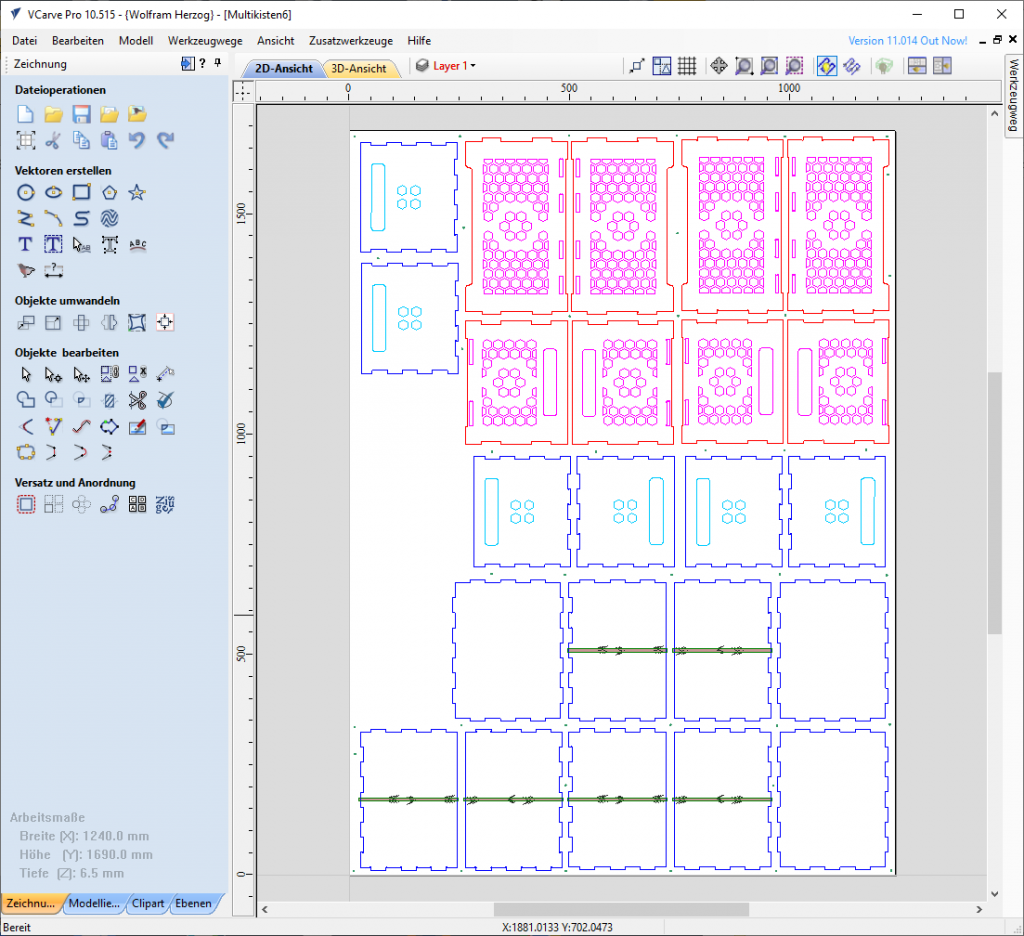

Aufbereiten der CAM-Daten

Die aus FUSION360 exportierten DXF-Daten der einzelnen Bauteile habe ich dann in die CAM-Software „Vcarve“ importiert. Und ja, natürlich kann man auch in FUSION360 den G-Code für die Steuerung der CNC-Fräse erzeugen. Da ich aber die Software „Vcarve pro“ von Vectric schon seit langem im Einsatz habe und die Bedienung im Schlaf beherrsche, erzeuge ich den G-Code lieber mit diesem Programm.

Die Benutzung von „Vcarve“ hat für mich aber noch einen anderen Grund: Die aus FUSION360 exportierten DXF-Daten müssen im Bereich der Klebeflächen noch nachbearbeitet werden. Da die Zeichnungsdaten von Fusion360 ganz exakte Bauteile beschreiben, sind diese theoretisch auch perfekt. In der Praxis aber benötigt man ein wenig „Luft“ zwischen den Holzteilen um diese auch zusammenstecken zu können bzw. Raum für den Leim zu haben.

Ebenso sind die innen liegenden Ecken der Taschen und Zapfen überall dort mit Ausrundungen zu versehen, wo die gefrästen Konturen auf die gerade Seite eines rechtwinkligen Bauteile treffen.

Natürlich kann man das alles auch in Fusion hineinkonstruieren, aber mit VCarve geht es deutlich einfacher. Dort gibt es die Funktion namens „Fillet Tool“, mit welchem diese Anpassungen in den DXF-Konturen ganz einfach per Mausklick gemacht werden können.

Die Fräsparameter

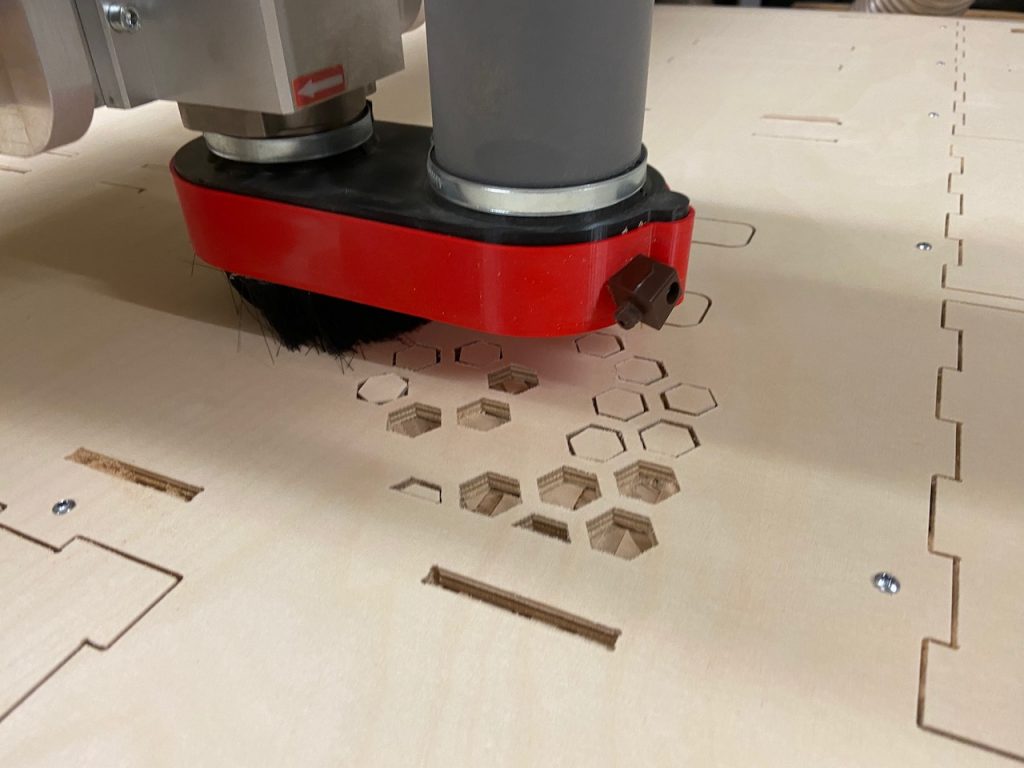

Die Bauteile der Transportboxen wurden mit einem spiralverzahnten Fräser mit 2mm Durchmesser gefräst. Drehzahl und Vorschub hängen dabei von den Möglichkeiten der jeweiligen CNC Fräse ab. Es hat sich aber gezeigt, dass der entscheidenden Parameter für eine gute Fräsqualität der passende Zahnvorschub ist.

Für einen 2mm Zweischeider mit Spiralverzahnung in Birkenmultiplex ist dies ein Wert von ca. 0.035mm. Dieser Wert ergibt sich wenn einer Drehzahl von 24.000 U/Min der Spindel und einer Vorschubgeschwindigkeit von ca. 25mm/s gefräst wird. Dies sind die Werte meiner SEOGGEO-Fräse mit der 2,2kW Spindel.

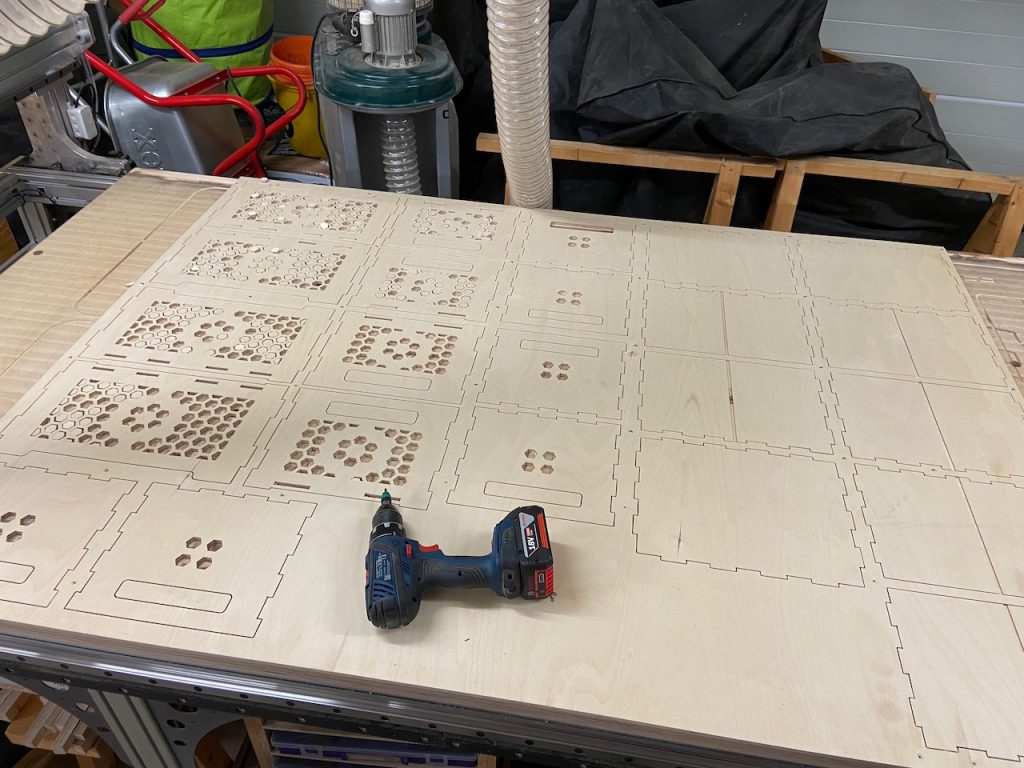

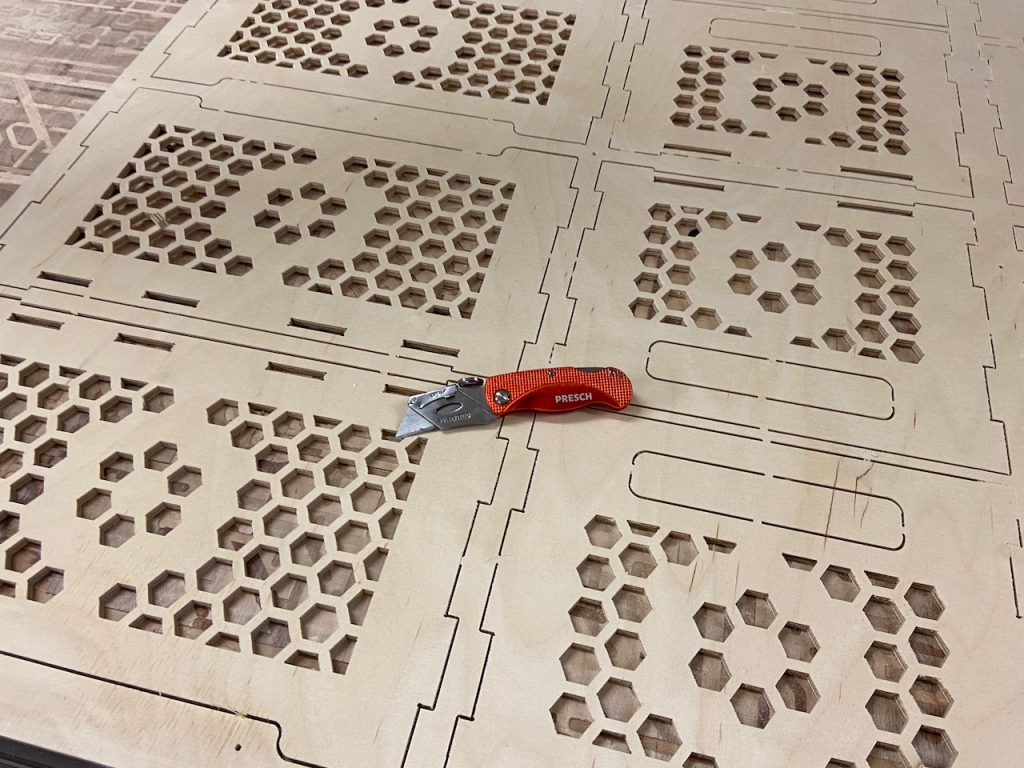

Aufgrund der vielen Aussparungen kommt natürlich eine ganz schön große Frässtrecke zustande. Dementsprechend lang dauert der Fräsvorgang auf der CNC Fräse.

Die hier gezeigte Platte mit den Bauteilen für insgesamt 5 Transporttboxen hatte eine Fräsdauer von rund 2 Stunden.

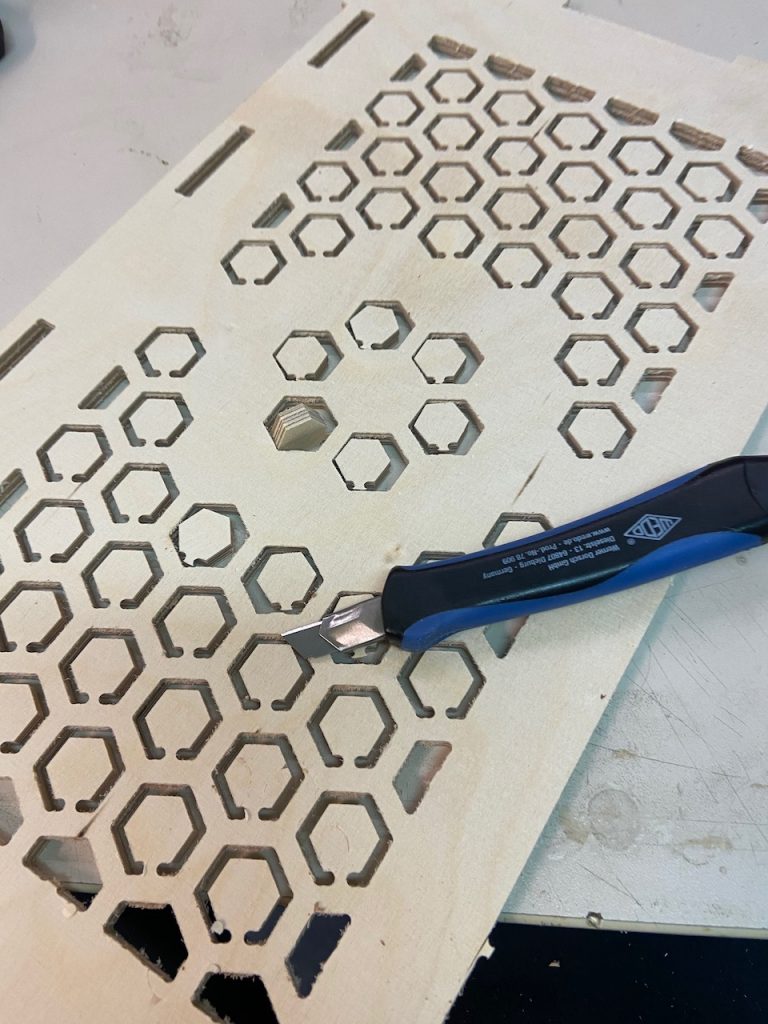

Bei den ersten Kistenfräsungen im letzten Jahr hatte ich ja die kleinen Sechsecke noch mit jeweils einem Steg angebunden, weil ich mir Sorge gemacht hatte, dass diese evtl. verklemmen und dann der filigrane 2mm Fräser bricht. Diese Sorge war aber unbegründet und ich habe dann die Stege entfernt. Das erspart mir eine Menge zeitraubender Nacharbeiten weil die Reste dieser Stege wieder abgeschliffen werden müssen.

Zusammenbau

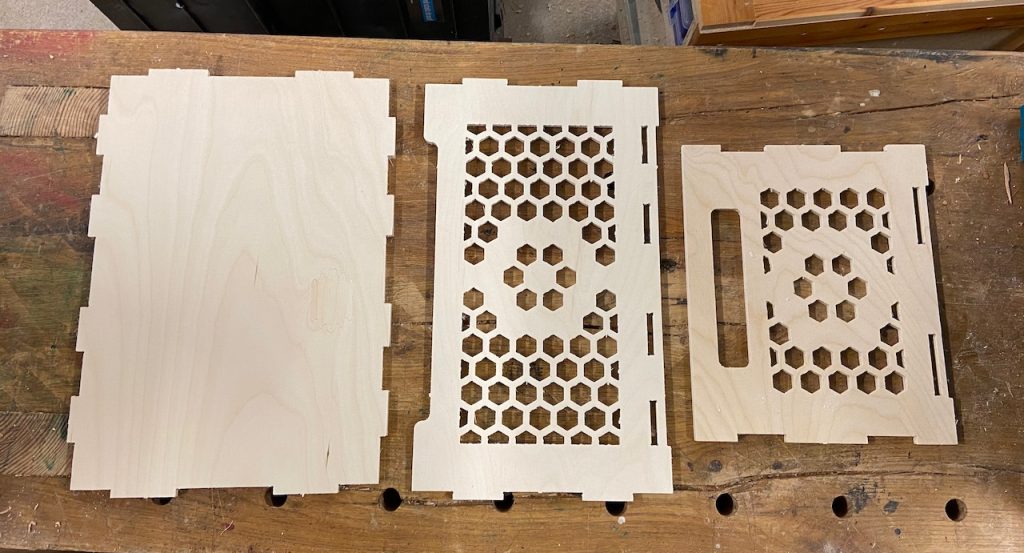

Die Konstruktion selbst ist einfach gehalten. Es gibt einen Boden und zwei verschiedene Seitenteile. Die Verbindung selbst erfolgt über Schlitze und Zapfen.

Der Zusammenbau erfolgt mit Weißleim und wird mit den bewährten Wolfcraft Einhandzwingen zum trocknen fixiert.

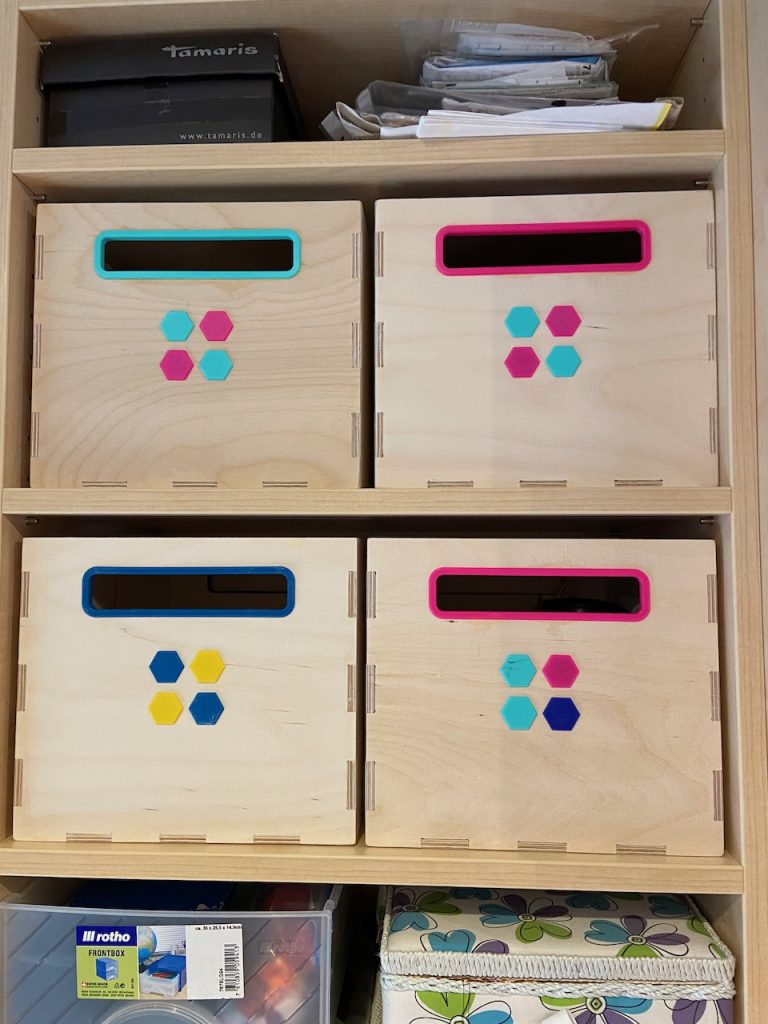

Farbige Akzente setzen

Um die Lagerboxen leichter unterscheiden zu können wenn diese im Regal stehen, habe ich diese mit farbigen Akzenten zu versehen. Dies sind kleine Teile aus dem 3D-Drucker, welche in die sechseckigen Aussparungen der Frästeile passen. Es wurde eine Auswahl der Sechsecke in verschieden Farben gedruckt. Das war dann auch eine gute Gelegenheit diverse kleinere Restmengen verschiedenfarbiger PLA Filamenter einer sinnvollen Verwertung zuzuführen,

Dank geringer Toleranzen genügt es, wenn diese einfach in die Aussparungen eingepresst werden.

Die Griffschalen haben großzügige Abrundungen im Innenbereich. Das hat neben den Zweck einen farbigen Akzent zu setzen auch noch den Sinn, dass sich so die Transportboxen angenehm greifen lassen.

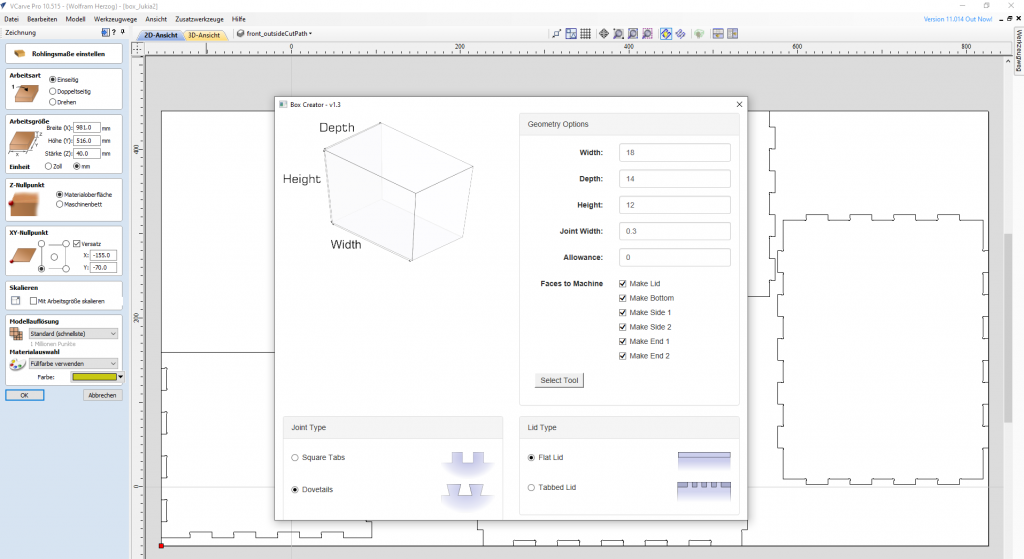

Alternativer Entwurf mit VCarve pro

Eine gute Bekannte, die gerade mit ihrer Wohnungssanierung in Berlin beschäftigt ist, wünschte sich dann auch solche Boxen aus Holz, allerdings mit etwas anderen Abmessungen. Da es alles an einem Wochenende realisiert werden sollte, wurde die Vorgehensweise geändert.

Zuerst wurde die zweite Variante der Transportboxen mit Hilfe der Entwurfsfunktionen in VCarve pro erstellt. Dazu gibt es ein PlugIn namens „Box Creator“ und nach Eingabe einiger Parameter werden damit die 2D-Fräsdaten direkt in VCarve pro automatisch erzeugt.

Zum anderen wurde auf das Wabenmuster verzichtet, um diese Transportboxen schneller fräsen zu können. Die Bearbeitungszeit sinkt beträchtlich, wenn nur die Konturen gefräst werden müssen.

Es wurden nur noch die Aussparungen der Griffe und ein paar Sechsecke an der Stirnseite vom Design der großen Transportboxen übernommen. Die Abmessungen sind identisch, damit auch hier die vorhandenen 3D-Druckteile für die farblichen Akzente genutzt werden können. Das war deutlich schneller als die Konstruktion neuer Teile.

Die kleinen Boxen haben auch eine Trennwand in der Mitte. Dazu wird einfach einen Platte in zwei eingefräste Nuten geschoben.

Die kleinen Boxen haben auch eine Trennwand in der Mitte. Dazu wird einfach einen Platte in zwei eingefräste Nuten geschoben.

Das folgende Bild zeigt die kleineren Boxen mit Farbcodierung im Einsatz.

Das Fazit

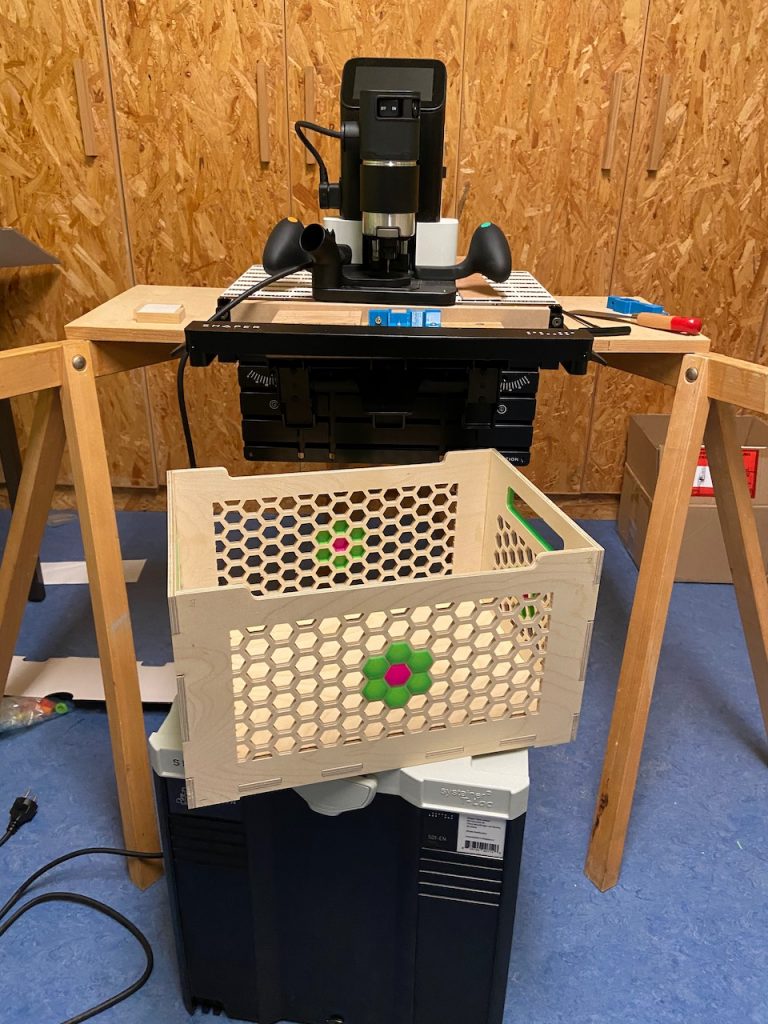

Gerade wenn man einen Gegenstand mehrfach anfertigen möchte, ist der Einsatz einer CNC-Fräse natürlich eine tolle Sache. Sind die CAD Daten einmal erstellt, können diese immer wieder eingesetzt werden. Den ersten Prototypen dieser Transportkiste hatten wir übrigens im Januar 2021 erstellt und damals mit der Shaper Origin ausgefräst.

Das war eine sehr zeitintensive Angelegenheit, denn man muss ja bei jedem Sechseck die Shaper Origin von Hand nach der Zeichnung führen. Daher hat waren wir hier auch einen ganzen Tag beschäftigt, um die Teile der ersten Box zu fräsen.

Diese Erfahrung war es dann auch, die mich dazu bewogen hat, mich nach einer größeren CNC-Fräse umzuschauen. Das Ergebnis war der Kauf des Bausatzes der SEOGEO-Plattenfräse.

Wer am Nachbau dieser Transportkisten interessiert ist, der kann eine Nachricht in den Kommentaren hinterlassen, Ich sende auf Wunsch die Fräsdaten per Email zu.

0 Kommentare zu “Transportboxen aus Multiplex selbstgebaut”