Hier folgt nun der zweite Teil des Experimentes „Möbelbau mit dem 3D-Drucker“. Bedingt durch verschiedene anderweitige Verpflichtungen musste das Projekt leider eine längere Unterbrechung hinnehmen.

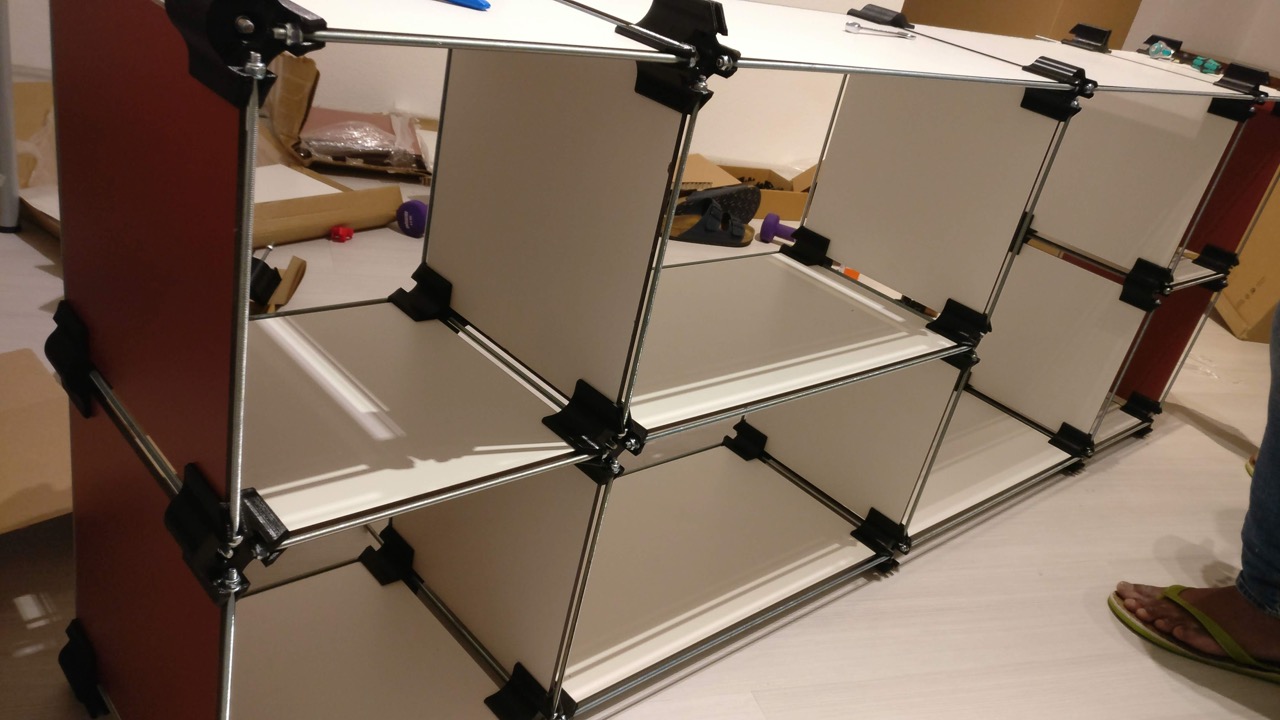

Jetzt haben wir es aber endlich geschafft, das geplante Möbel in einer ersten Version aufzubauen.

Unsere Überlegungen zur Konstruktion des Sideboards aus 3D-Druckteilen und HPL-Platten hatte ich ja schon im ersten Artikel zu diesem Projekt dargelegt.

In diesem zweiten Teil beschreiben wir nun den ersten Aufbau des Sideboards und die dabei gemachten Erfahrungen.

Und ja, da noch die Türen und andere Teile fehlen, ist es momentan eher als ein Regal zu bezeichnen denn als ein Sideboard.

Die Montage

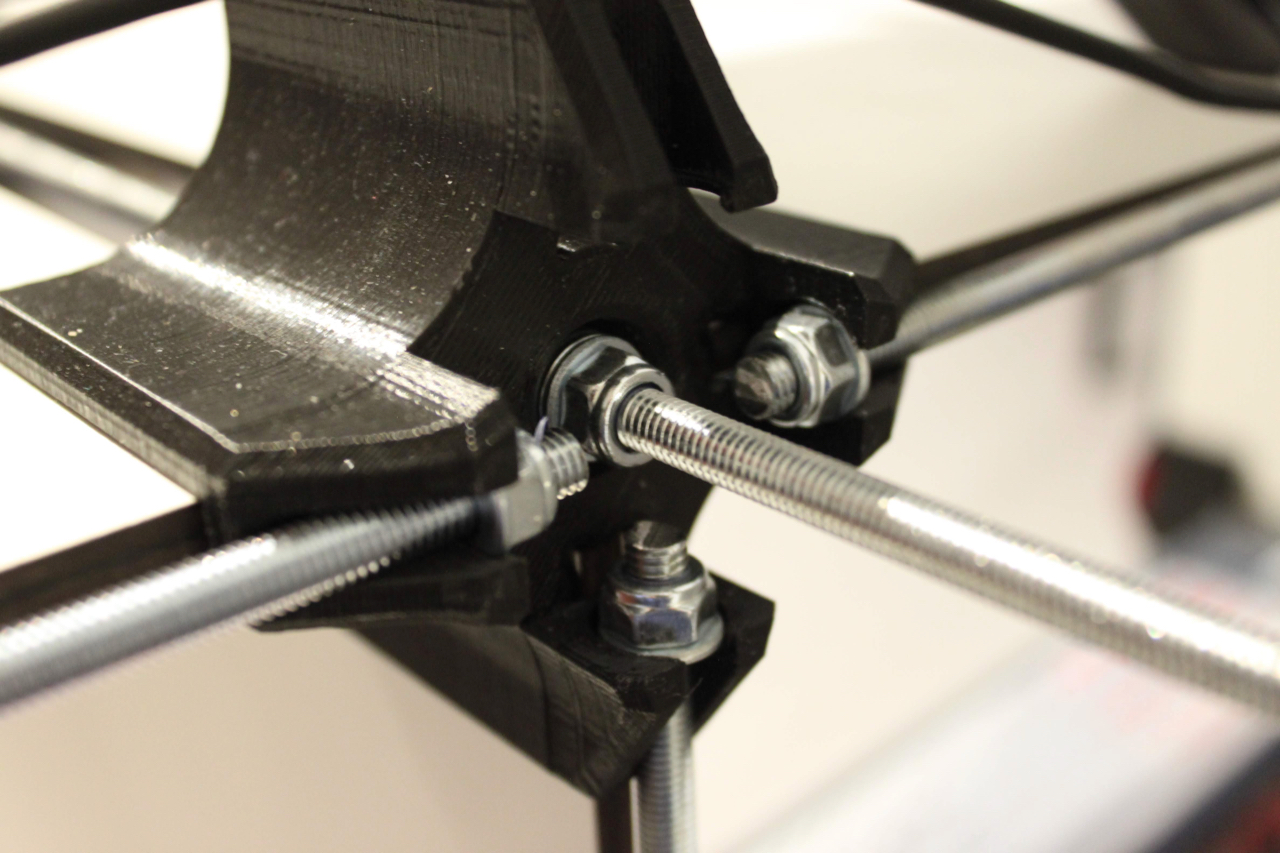

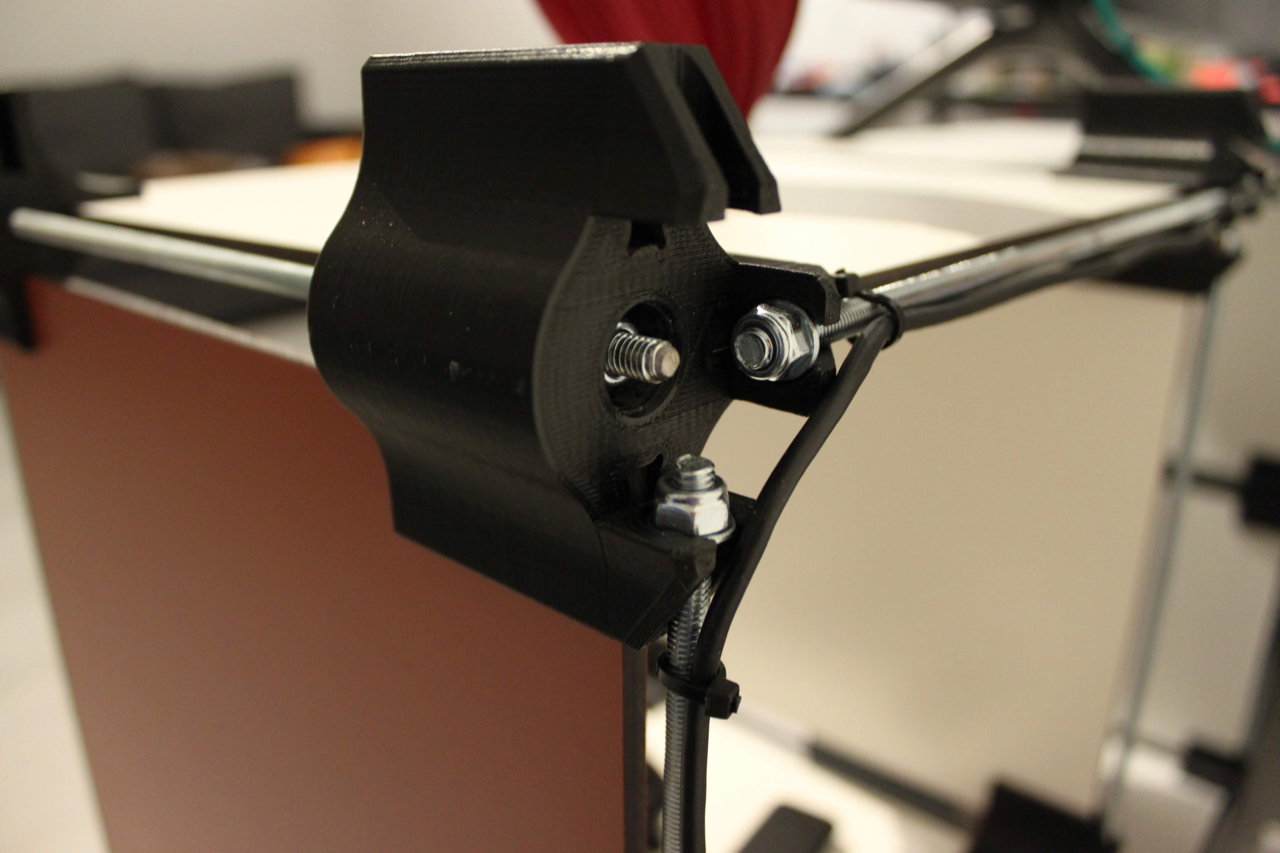

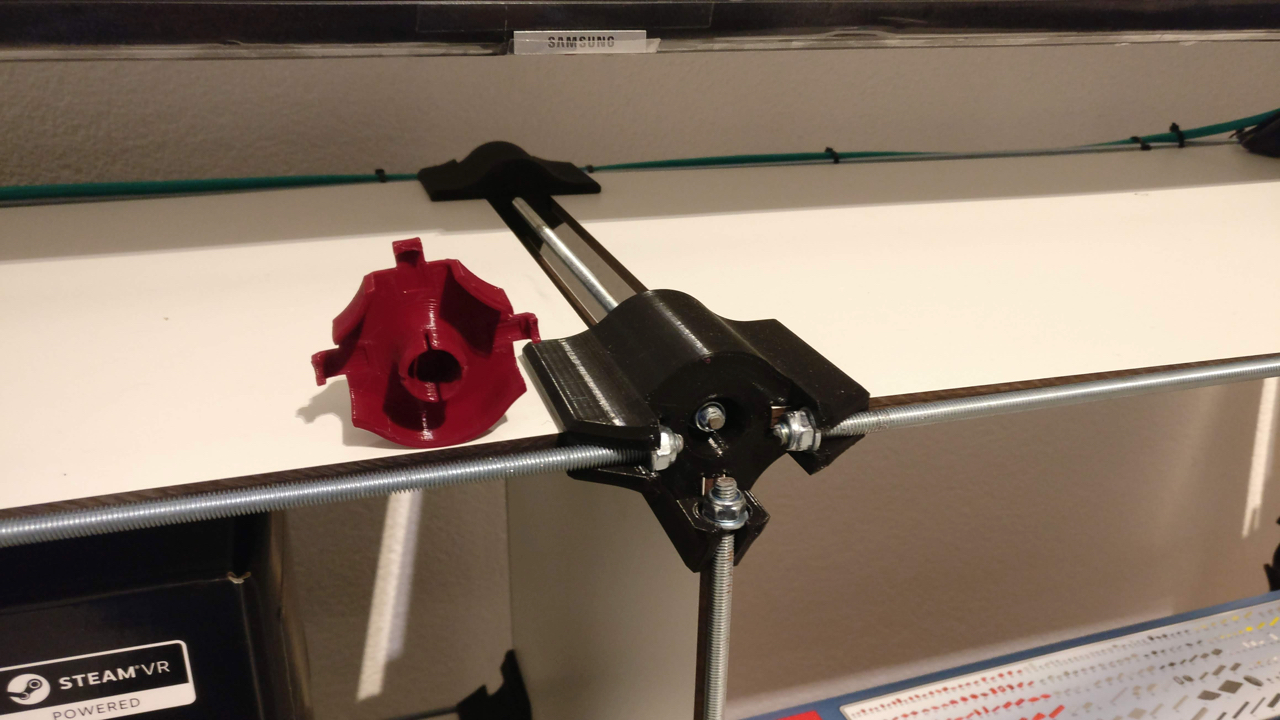

Auf den ersten Blick schien die Montage ja eigentlich ein Kinderspiel zu sein: die 3D-gedruckten Verbinder auf die Ecken der HPL-Platten stecken, Gewindestangen durchschieben, Muttern aufdrehen, alles fest anziehen – fertig.

In der Praxis war es aber nicht ganz so einfach. Es zeigte sich, dass die Verbinder beim Anziehen einer Gewindestange dazu neigen, sich zu verkanten. Es mußten also immer sehr gleichmäßig an allen vier Ecken einer Platte die Muttern angezogen werden.

Da es sich um Gewindestangen handelt, war der Einsatz von Stopmuttern und passenden Unterlegscheiben zwingend nötig. Wie der erste Testaufbau gezeigt hatte, gelingt es mit normalen Muttern praktisch gar nicht, die Gewindestangen ordentlich zu verschrauben.

Es mußte also mit einem Steckschlüssel die Mutter gehalten werden, während mit einem Gabelschlüssel die Mutter am anderen Ende der Gewindestange angezogen wurde.

Und hier haben sich die WERA-JOKER Schlüssel wieder einmal sehr bewährt. Dank des flachen Kopfes mit Haltekante konnten die Muttern überaus einfach angesetzt und aufgedreht werden. Wieder so ein Werkzeug, das man zwar nicht unbedingt haben muss, da aber das Leben ganz erheblich erleichtert.

Die zweite Person beim Aufbau war auf jeden Fall überaus hilfreich.

Ursprünglich sollte das Sideboard/Regal noch spezielle Füße aus schmalen HPL-Streifen bekommen, aber wir haben uns dann kurzerhand dafür entschieden, das Sideboard einfach auf die vierer-Eckteile zu stellen. Auch weil der ursprünglich geplante Aufbau mit einem frei tragenden Mittelteil uns bei seitlicher Belastung zu instabil erschien.

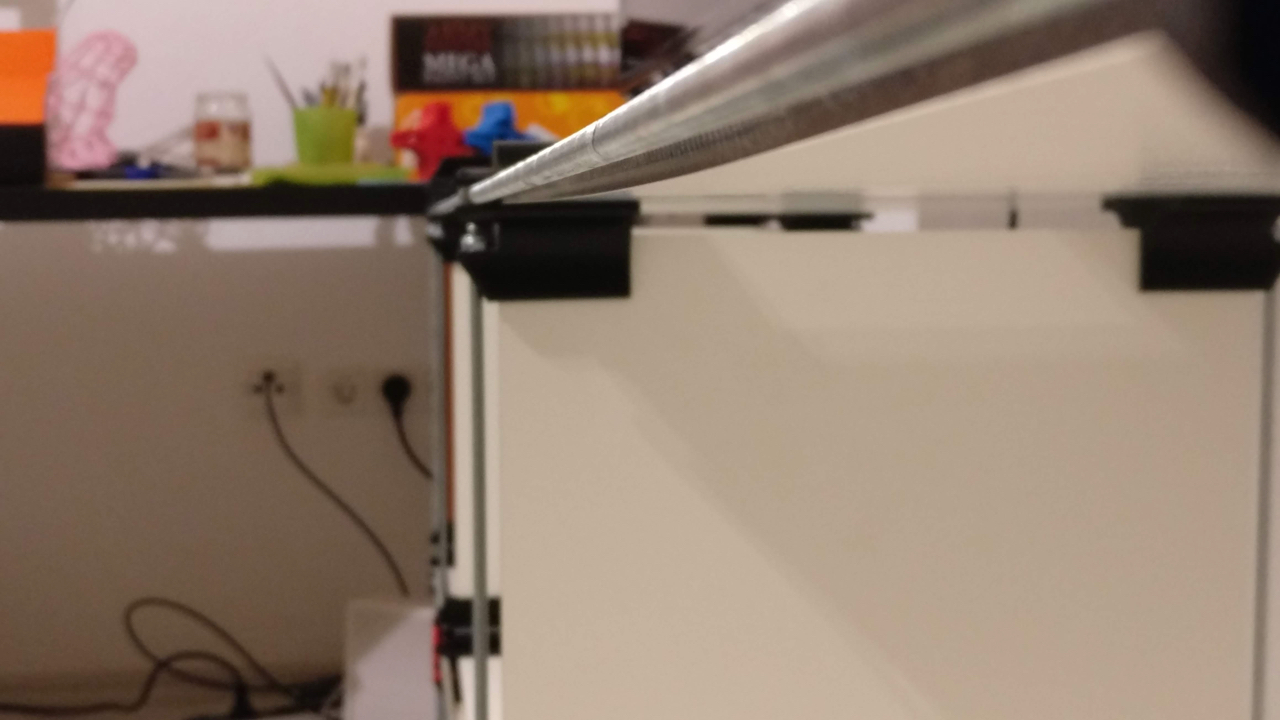

Es folgte der erste Belastungstest mit einem Fernsehgerät. Dabei zeigte sich, dass das Regal zwar eine ausreichende seitliche Stabilität hat, aber dennoch für die geplante Erweiterung in der Höhe durch seitliche Anbauten einen Querverstrebung auf der Rückseite unerlässlich macht.

Damit hatten wir allerdings schon fast gerechnet und daher einige der Gewindestangen in Längsrichtung hinten um ein paar Zentimeter überstehen lassen.

Hier werden wir noch entsprechende Querstreben montieren.

Die Stabilität der 6mm starken HPL-Platten von Kunststoffplattenonline.de hat sich für den geplanten Zweck auf jeden Fall mehr als ausreichend erwiesen.

Selbst die 60cm lange Platte im mittleren Bereich biegt sich bei großer Belastung mit einer vollen Getränkekiste nur um 1-2 mm durch. Das TV-Gerät kann also problemlos abgestellt werden.

Die Verkabelung des TV-Gerätes wird auf der Rückseite entlang der Gewindestangen geführt und mit Kabelbindern befestigt.

Das ist optisch recht ansprechend, weil es die Ansicht von vorne nicht stört. Trotzdem ist man flexibel und kann die Verkabelung – falls nötig – jederzeit einfach verändern.

Nachdem das Regal aufgebaut war, wurden die Verbindungen an der Vorderseite noch mit einer Abdeckkappe versehen. Diese ist ebenfalls auf dem 3D-Drucker entstanden.

Die Abdeckung hat in der Mitte eine Klemmung und rastet somit in der Mitte des Eckstücks ein.

Danach konnte mit dem Einräumen des Regals begonnen werden.

Das fertige Möbel

Hier nun also das vorläufige Ergebnis unseres Experiments:

Bisherige Erfahrungen

Wie schon anfangs gesagt, betrachten wir dieses Projekt als ein Experiment. Und Experimente haben immer die Folge, dass etwas anderes herauskommt, als zunächst geplant. Das ursprüngliche Ziel eines Sideboads mit zwei hohen seitlichen Säulen und einem frei tragenden Mittelteil wurde wegen der doch nach oben hin fehlenden seitlichen Stabilität zunächst verworfen. Statt dessen hat mein Sohn jetzt ein schönes Regal mit minimalistischem Design und zudem noch farblich passend zum Rest seiner kleinen Wohnung.

Hier muss also noch ein wenig Denkarbeit geleistet werden, wenn das Ziel des Sideboards in der ursprünglich gedachten Form erreicht werden soll.

Die nächsten geplanten Schritte sind daher zum einen die Konstruktion eines Querverbinders, um dem ganzen Möbel eine noch höhere Stabilität gegen seitliches Verwinden zu geben. Zum anderen sind noch Scharniere geplant, mit denen Türen aus HPL oder auch aus Plexiglas an den vorderen Gewindestangen angebracht werden können.

Wir werden wieder berichten, sobald es weiteren Fortschritt gibt. Wer nichts verpassen will, der kann sich hier in unseren EMail-Liste eintragen. Dann bekommt man eine Email, sobald ein neuer Artikel auf diesem Blog veröffentlicht wird.

Moin.

Cooles Projekt! So oder so ähnlich hatte ich mir auch schon Gedanken über eine Lösung zum Möbelbau gemacht.

Hältst du die Verspannung in die 4 bis 5 Richtungen für notwendig?

Also wäre es auch eine Option die Tragfähigkeit der Platten (man könnte ja auch Leimholzplatten verwenden, die finde ich persönlich schöner) ausnutzen, in dem man in den Verbindungsstücken nur Nuten ausführt (die dafür evtl. etwas tiefer), und an der Rückseite diagonal mit Gewindestangen verspannt?

Ist jedenfalls ein ansprechendes Ergebnis, wie ich finde, und ich freue mich diesen Blog entdeckt zu haben.

LG Jan

Hallo Jan,

die Verspannung in der Diagonale ist wichtig weil sonst das Regal zur Seite hin „wabbelig“ wird. Bei einem neuerlichen Bau des Regals würde ich da allerdings einfach ein dünnes Drahtseil auf der Rückseite verspannen. Das ist einfacher und auch preiswerter als dafür Gewindestangen zu verwenden, die ja dann doch recht lang sein müssen.