Wie kann man einen 3D-Drucker zum Möbelbau einsetzen? Dieses Thema wurde schon eine ganze Weile mit meinem ältesten Sohn diskutiert. Dabei haben wir viele verschiedene Ideen entwickelt.

Hier wird nun gezeigt, was wir in den vergangenen Wochen umgesetzt haben.

Das Konzept mit 3D-Drucker

Die Idee beim Projekt „Möbel aus dem 3D-Drucker“ war, ein variables Regalsystem zu entwickeln mit dem eine Vielzahl verschiedenster Aufbauvarianten umgesetzt werden kann.

Dabei war natürlich von vornherein klar, dass es nicht sinnvoll ist, das ganze Möbelstück mit dem 3D-Drucker zu erstellen. Es sollte daher ein Beschlag/Verbindersystem realisiert werden, das mit dem 3D-Drucker ausgedruckt werden kann. Die großflächigen Teile am Möbel selbst besteht dann aus Plattenmaterial. Dafür waren verschiedene Varianten von Sperrholz und Multiplex in der Diskussion, aber nachdem mein Sohn die farbigen HPL-Platten vom HPL-Plattenshop gesehen hat, war klar dass dies das Material für dieses Experiment wird.

Entscheidung für HPL-Platten

Der Grund für den Einsatz von HPL-Platten ist ganz einfach: Das HPL-Material ist robust und hat eine sehr harte Oberfläche. Es muß also nix mehr geschliffen oder gar lackiert werden.

HPL – diese Abkürzung steht für „High Presure Laminate“. Diese Platten bestehen zu 60% aus Holzfasern und zu 40% aus Phenolharz. Das Gemisch wird unter Wärme und Hitze zu Platten gepresst – daher der Name. Das Resultat ist ein Duroplast-Material ähnlich dem einer Trabant-Karosserie.

Im Baustoffhandel werden die HPL-Platten auch oftmals als „Universal-Bauplatte“ bezeichnet und sind in verschiedenen Stärken zwischen 4 und 16mm Stärke erhältlich.

Der HPL-Plattenshop

Warum haben wir beim HPL-Plattenshop bestellt und sind nicht einfach zum nächsten Baumarkt gefahren?

Der Grund ist ganz einfach: Wie schon gesagt wollten wir farbige HPL-Platten – und im Baumarkt gibt es HPL-Platte in der Regel nur in weiß oder anthrazit. Außerdem wollten wir Teile mit garantiert exaktem, maßhaltigem Zuschnitt! Und hier hat uns der HPL-Plattenshop bisher nie enttäuscht – alles war immer sehr exakt zugeschnitten.

Die von uns bestellten HPL Platten haben die Maße 30*30cm bzw. 30*60cm und sind in den Farben „elfenbein-Weiß“ und „Dunkelrot“ beschichtet.

Die Lieferung erfolgte wie immer innerhalb von 2 Tagen – sehr stabil verpackt. Und ja, der Paketbote hatte mit den doch recht schweren Plattenpakungen ganz schön was zu schleppen.

Die Konstruktion

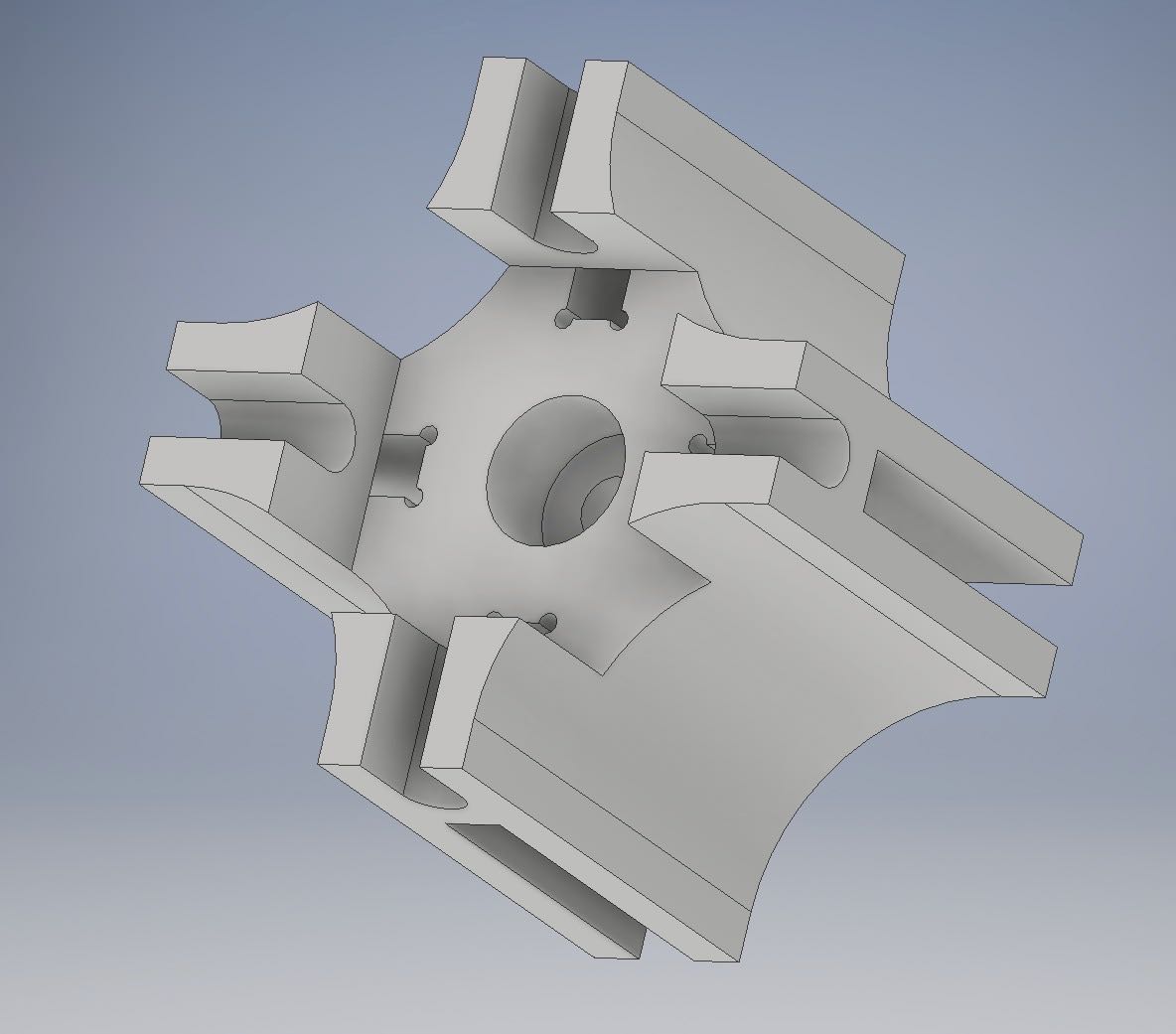

Konstruiert und gezeichnet wurden die gesamten Teile mit Autodesk Fusion360. Ein sehr leistungsfähiges CAD-Paket das man für den Hobbyeinsatz kostenlos bekommt. Nachdem zunächst mit einigen Bleistiftskizzen das Konzept diskutiert wurde, hat mein Sohn anschließend die erste Variante des Verbinderteils am Computer konstruiert.

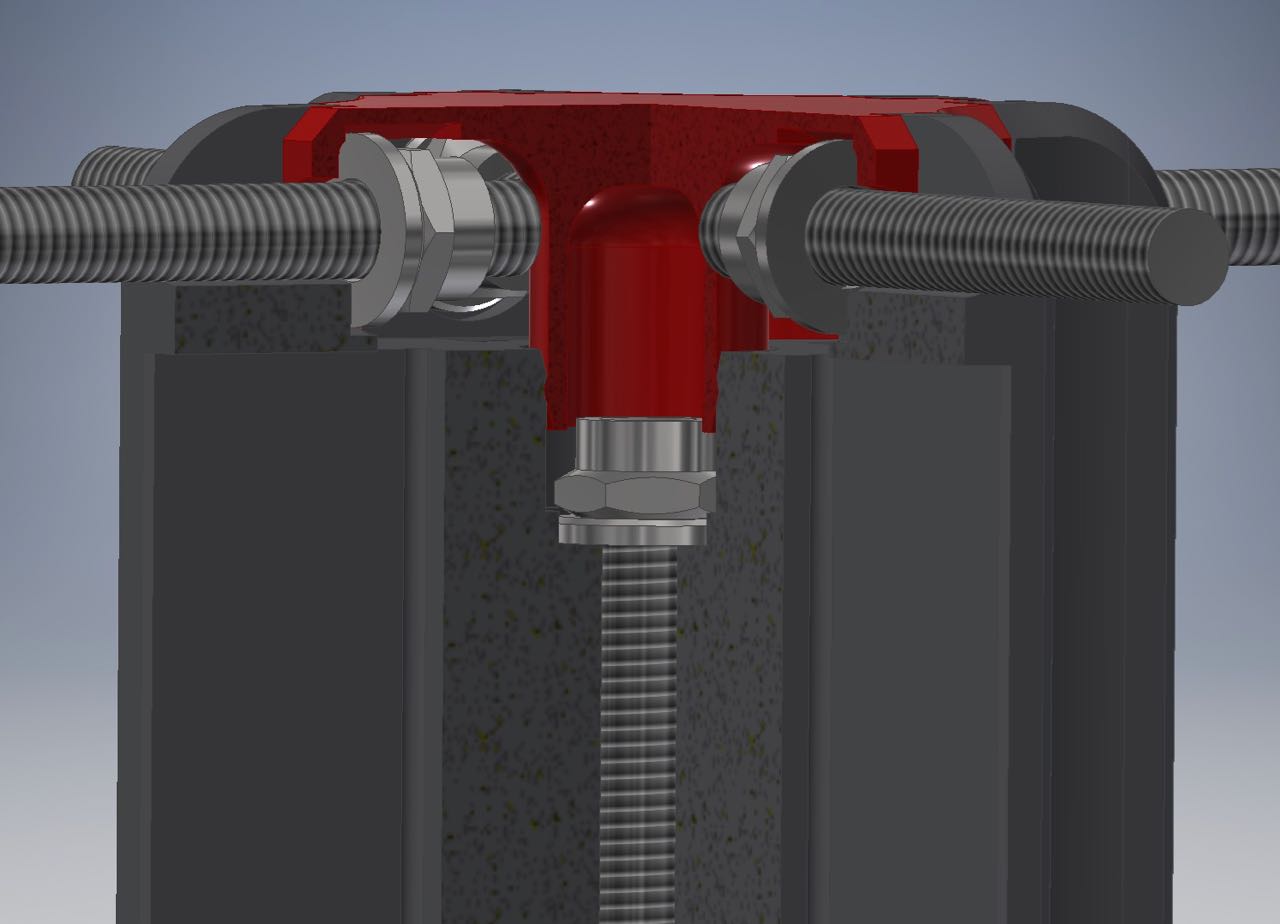

Ich hätte da jetzt aufgehört und das erste Teil einfach gedruckt und anschließend ausprobiert. Aber mein Sohn kennt das Arbeiten mit CAD sehr gut und konnte daher auch konstruktive Details wie z.B. die Schraubverbindungen am Computer simulieren.

Und prompt wurden hier noch einige kleinere Korrekturen an der Konstruktion erforderlich.

Warum haben wir uns für diese Konstrktion mit Verschraubungen entschieden? Weil das System so gestaltet werden sollte, dass man die Regale aufbauen kann, ohne dass die Platten mechanisch bearbeitet werden müssen.

So ist sichergestellt dass wir die langlebigen HPL-Platten später mal für etwas anderes verwenden können, falls das Regal nicht mehr gefällt.

Um alle konstruktiven Situationen abdecken zu können, wurden dann Verbinder mit vier, drei und zwei Aufnahmeschlitzen konstruiert.

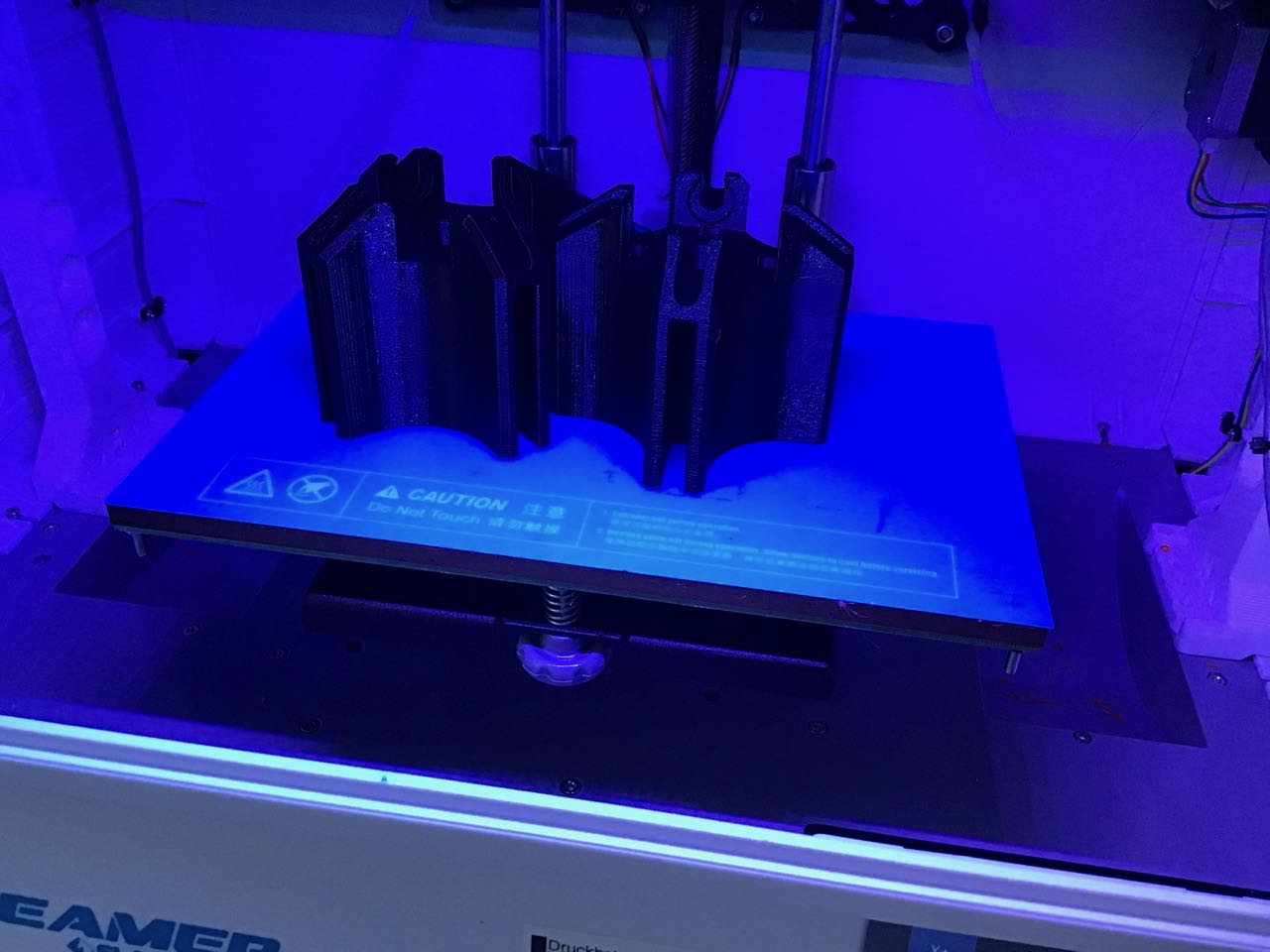

Erster Druck der 3D-Teile

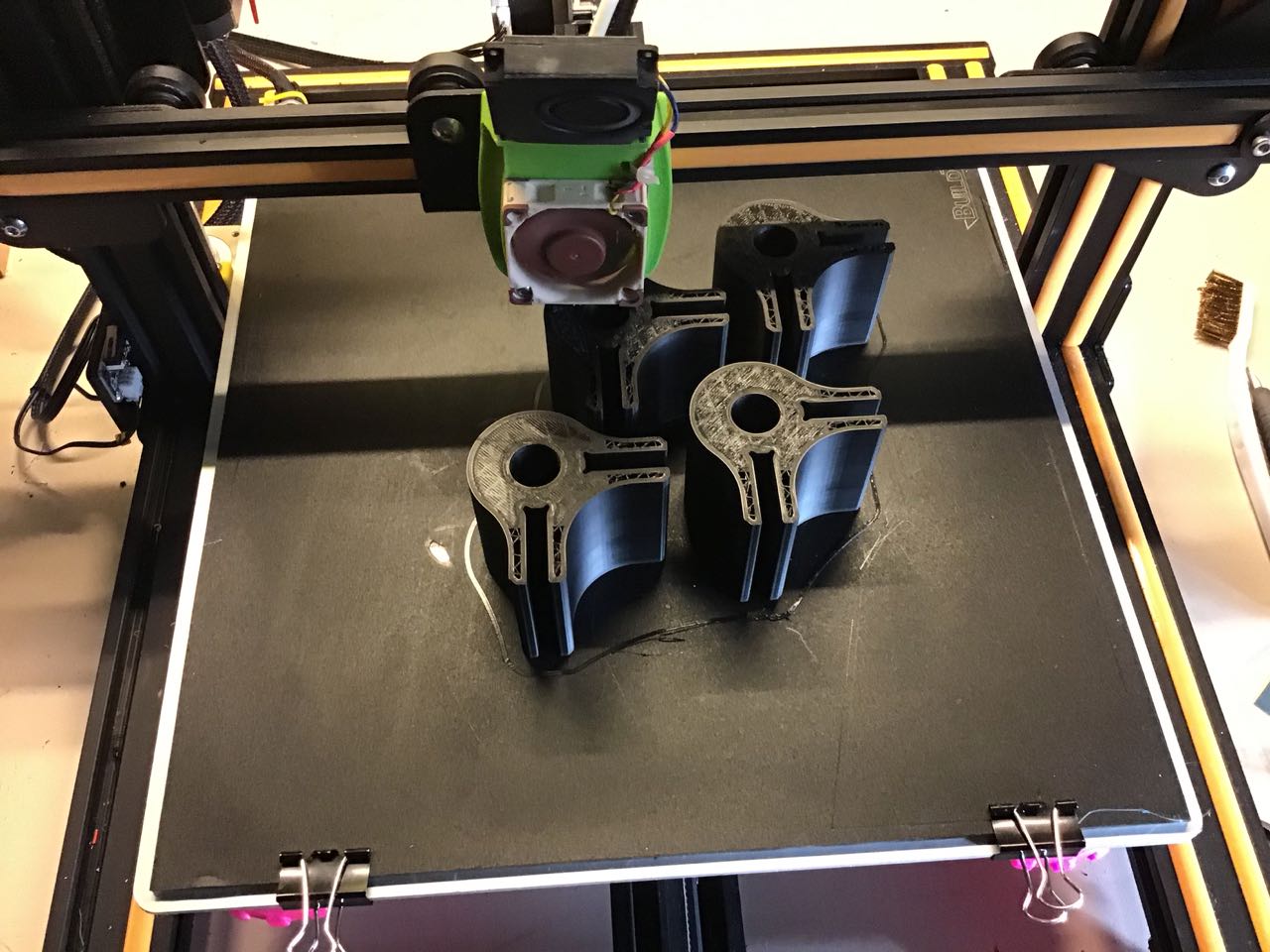

Für die Stabilität von Teilen für Möbelbau mit dem 3D-Drucker sind vor allem zwei Punkte relevant: die Orientierung der Teile beim Druck und die erzeugten Wandstärken. Der Füllgrad der Teile spielt in vielen Fällen nur eine untergeordnete Rolle.

Warum ist das so? Weil 3D-Druckteile bei Überlastung in meist entlang der Schichtgrenzen versagen. Daher sollten die Lasten immer möglichst parallel zu den Schichten in das Bauteil eingeleitet werden. Teile aus dem 3D-Drucker haben also auch eine Art von „Faserrichtung“.

Ein anderer wichtiger Punkt ist die Stärke der Außenwände. Die Belastung der Bauteile erfolgt vor allem entlang der Außenseiten – daher bringt es für die Stabilität auch nur wenig, die Bauteile komplett massiv auszuführen. Massive Teile erfordern einen unnötig lange Druckzeit und erfordern unnötig viel Filament.

Wir haben unsere Bauteile mit 2mm Wandstärke und mit 30% Dreieckfüllung aus schwarzem PLA gedruckt. Das Slicing erfolgte mit dem aktuellen CURA 3.6

Diese Beschlagteile sind aber dennoch relativ groß, daher ist die Druckzeit doch relativ lange. Wir haben deshalb auch unseren „alten“ Flashforge Dreamer Drucker wieder in Betrieb genommen. Der hat zwar ein recht kleines Bauvolumen und druckt deutlich langsamer als der Creality CR-10, aber hier zählt trotzdem jede Stunde.

Für den ersten Wurf unseres Regals waren insgesamt rund 40 Teile aus dem 3D-Drucker nötig. Dazu haben wir über einen Zeitraum von 2 Wochen rund 4kg schwarzes PLA-Filament von BasicFil verdruckt.

Die erforderlichen Gewindestangen sind M6 Meterware aus dem Schraubenhandel. Das Ablängen erfolgte mit dem Winkelschleifer und einer sehr schmal schneidenden Edelstahl-Trennscheibe.

Anschließend wurden die Enden der Gewindestangen über dem Fächerschleifer gedreht und so wieder angefast. Anschließend lassen sich die M6 Muttern ganz problemlos aufschrauben.

ACHTUNG: Mit der Trennscheibe darf man solche Schleifarbeiten nicht machen, die darf nämlich nicht seitlich belastet werden, weil sie sonst zersplittert! Hier ist nur der Fächerschleifer zulässig.

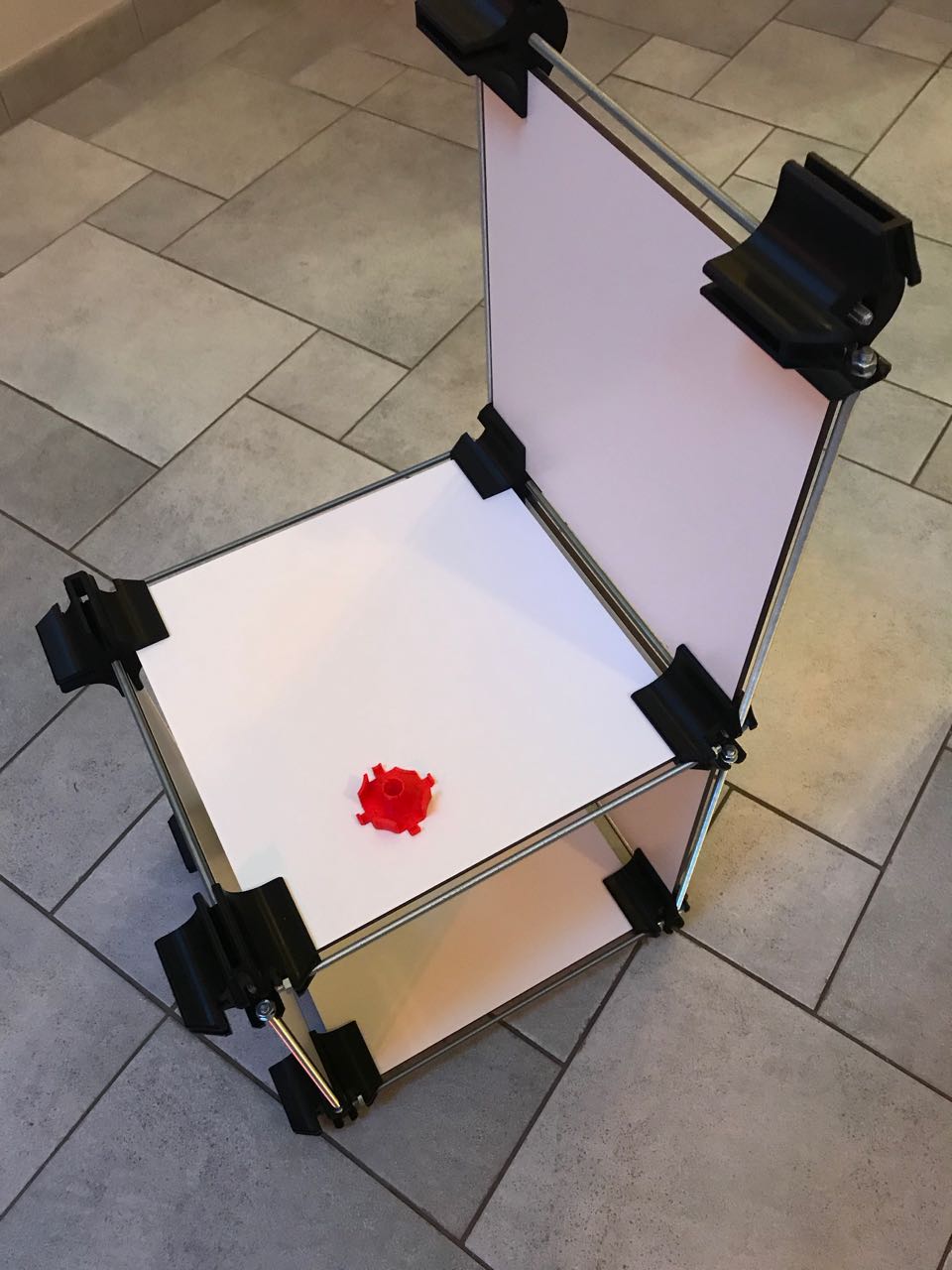

Der erste Testaufbau

Nachdem die ersten fertigten Teile aus dem 3D-Drucker vorlagen, haben wir einen kleinen Testaufbau gemacht.

Um das konstruktive Konzept zu erproben haben wir ein paar der HPL-PLatten testweise zusammengeschraubt.

Dazu werden die Verbinder aus dem 3D-Drucker auf die Ecken der HPL-Platten aufgesteckt und anschließend die Gewindestangen entlang der Kanten durch die Bohrungen gesteckt. Um zu verhindern, dass die Muttern sich in die Druckteile einschneiden, müssen überall Unterlegscheiben eingesetzt werden.

Wie der erste Montagetest gezeigt hat, ist hier der Einsatz von Stop-Muttern sinnvoll. Mit den normalen Muttern ist es sehr schwierig, die Verschraubung auf beiden Seiten fest anzuziehen.

Nächste Schritte

Jetzt werden wir erst mal M6 Stopmuttern besorgen und dann den Aufbau des Regals bei meinem Sohn angehen. Außerdem werden wir noch ein paar Abdeckungen konstruieren und drucken, mit denen die Verschraubungen in den Eckteilen abgedeckt werden können.

Wir werden weiter berichten.

Wozu der ganze Aufwand???

Für ein Regal aus Würfeln ist das doch viel zu kompliziert. Warum sollte man nicht einfach die Würfel ganz ohne Gewindestangen und 3D-Druck Ecken aufeinanderstellen. Es gibt schon viele Regale wo die Würfel auch einfach so zusammengestellt werden. Das sieht besser aus und hält sogar besser.

Liebe Sabine,

das ganze wird aus Platten gebaut – und außerdem wollten wir eine besondere Optik. Ob das schön ist, darüber kann man streiten. Das ist Geschmackssache.