Es wurden Wandregale für die Reorganisation meiner kleinen 3D-Druckwerkstatt benötigt. Da der Raum auf einer Seite bereits mit Lundia-Regalen ausgestattet ist, sollte das Wandregal optisch dazu passen. Daher habe ich geplant, die Regalträger wieder aus Fichtenrahmen zu bauen, ähnlich wie ich dies bereits beim Projekt „Skandinavisches Bücherregal“ getan hatte.

Material vorbereiten

Um wieder etwas Platz in meiner Werkstatt zu bekommen, habe ich beschlossen, hier auf Holz aus meinem Bestand zurückzugreifen. Vom einer Holz-Recycling-Aktion Ende 2024 hatte ich noch eine ganze Menge Fichtenkanthölzer mit einem Querschnitt von ca. 68×35 in Werkstatt stehen.

Diese Kanthölzer waren jetzt seit November 2024 trocken gelagert. Eine Messung mit dem BOSCH Holzfeuchtemessgeräte ergab eine Restfeuchte von 9% bis 11% – also ideale Werte.

Die Kanthölzer wurden daher zunächst mit dem Makita Dickenhobel an den Breitseiten gehobelt und auf eine einheitliche Dicke von 25mm gebracht.

Anschließend erfolgte das Abrichten der Seiten auf der Tischkreissäge auf ein Endmaß von 25x50mm.

Der Feinschliff der Kanthölzer erfolgte noch vor dem Zuschnitt, ebenso das Abrunden der Kanten mit der Oberfräse.

Das Wandregal ist für die Verwendung von 300mm breiten Leimholzplatten als Böden geplant. Die Höhe zwischen den beiden Böden ist so ausgelegt, dass hier ein DinA4 Leitz-Ordner hineingestellt werden kann.

Bau der Rahmen

Die daraus resultierenden Maße für den Zuschnitt sind hier gezeigt:

Theoretisch könnte man jetzt die Regalteile auch einfach mittels Holzschrauben miteinander verbinden, wie ich dies auch beim Bau der Kinderwerkbank gemacht habe. Aber das ist natürlich sehr rustikal.

Um eine gefälligere Optik der Rahmenteile zu bekommen, habe ich daher zur Festool Domino-Fräse gegriffen. Um hier möglichst identische Fräsungen an allen Teilen mit einer Färbung in der Längsseite zu bekommen, wurde aus ein paar Holzresten eine einfache Schablone zusammengeschraubt. Darin werden die einzelnen Hölzer platziert und gefräst.

Bei den Domino-Fräseungen in den Stirnseiten wurde mit der Zentrierhilfe für die Domino-Fräse gerarbeitet. Sorgfältiges Einstellen der Anschläge vorausgesetzt, gelingen so zentrische Fräsungen in Handumdrehen.

Die Hölzer mit Stirnfräsungen wurden mit einer Wolfcraft Einhand-Zwinge auf der Hobelbank fixiert. Wie das geht? Einfach den gelben Knopf drücken, Kopf abziehen, Zwinge von unten durch das Loch in der Hobelbank stecken, Kopf wieder aufsetzen und einrasten. Fertig.

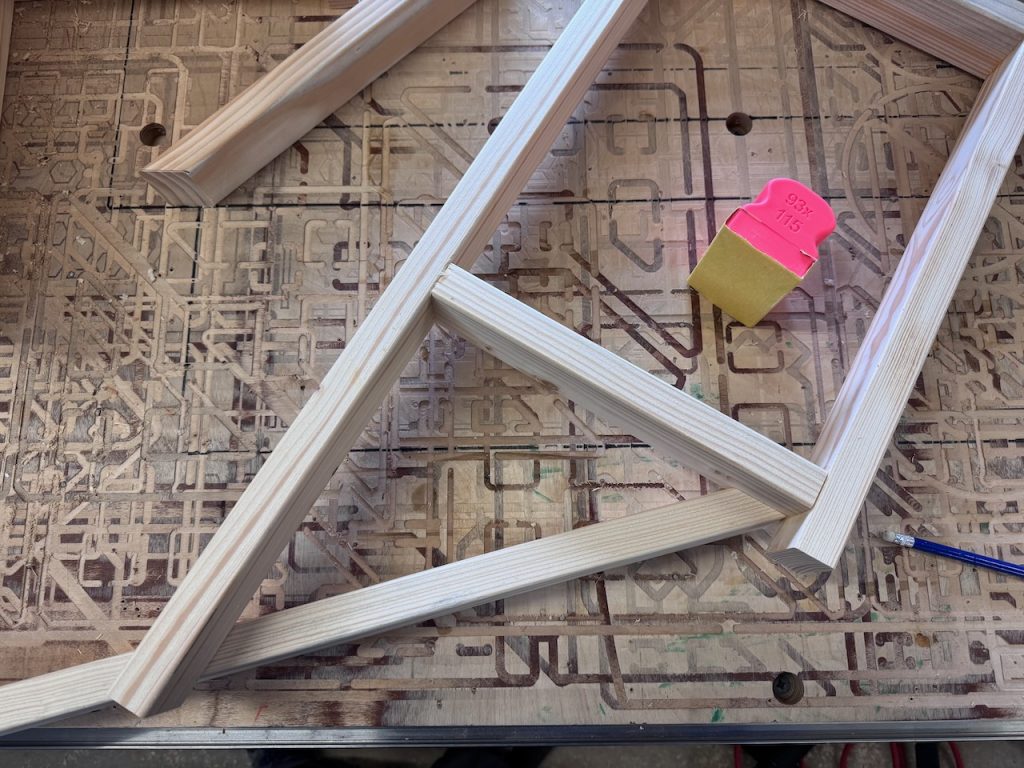

Das Ergebnis ist hier zu sehen. Es kommen Domino Dübel der Größe 6×40 zum Einsatz.

Es werden zunächst die Rahmenteile für den rechteckigen Teil zusammengebaut. Dabei wird darauf geachtet, dass alles rechtwinklig und ohne Verzug verleimt wird.

Es ist übrigens völlig ausreichend, nur an den Dominodübeln Leim anzugeben. Das verhindert das Herausquellen an den Kanten und hält trotzdem bombenfest.

Es ist übrigens völlig ausreichend, nur an den Dominodübeln Leim anzugeben. Das verhindert das Herausquellen an den Kanten und hält trotzdem bombenfest.

Nun geht es darum, die Länge des unteren Diagonalträgers zu ermitteln. Dazu wird zunächst an einem Ende mit 45 Grad abgeschrägt, dann durch Anlagen eines Rahmens die Schnittlänge ermittelt.

Bei den Kiagonalstreben habe ich übrigens auf Dominos verzichtet, da diese Strebe am Ende formschlüssig ist und daher die Festigkeit der Klebestelle genügt.

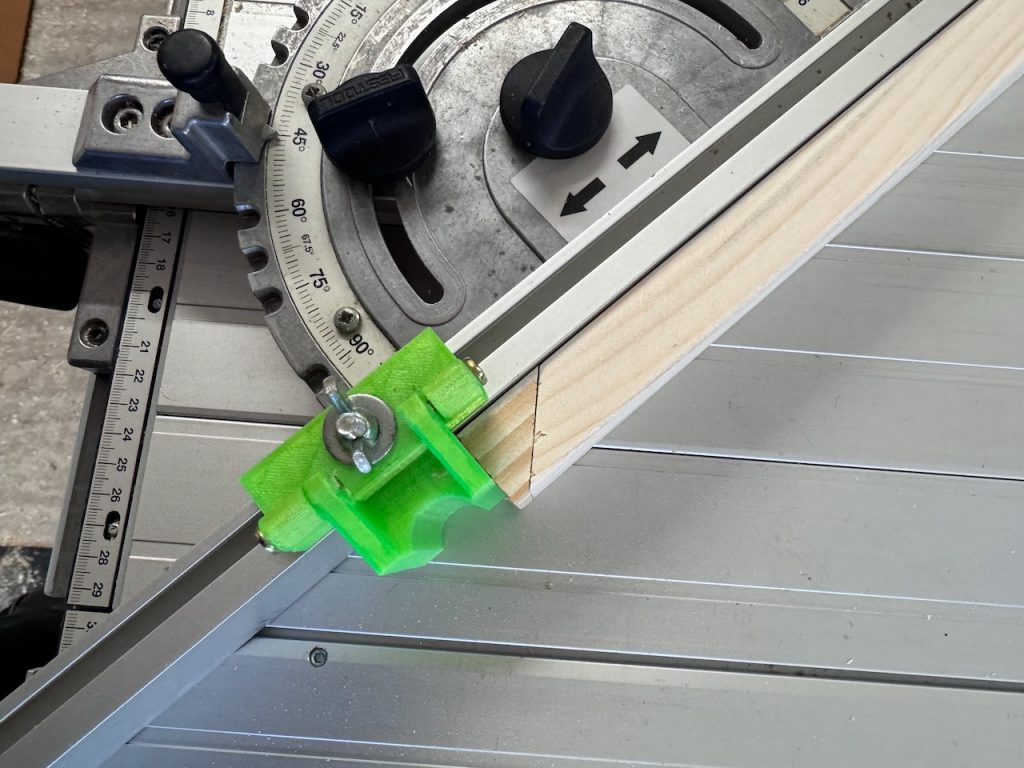

Um beide 45 Grad Schnitte auch an der Tischkreissäge exakt reproduzierbar zu haben, wird das diagonal zugesagte Ende beim Anlegen mit einem Reststück unterfüttert.

So ist sichergestellt, dass das Holz stets korrekt anliegt und die Schnitte maßhaltig werden.

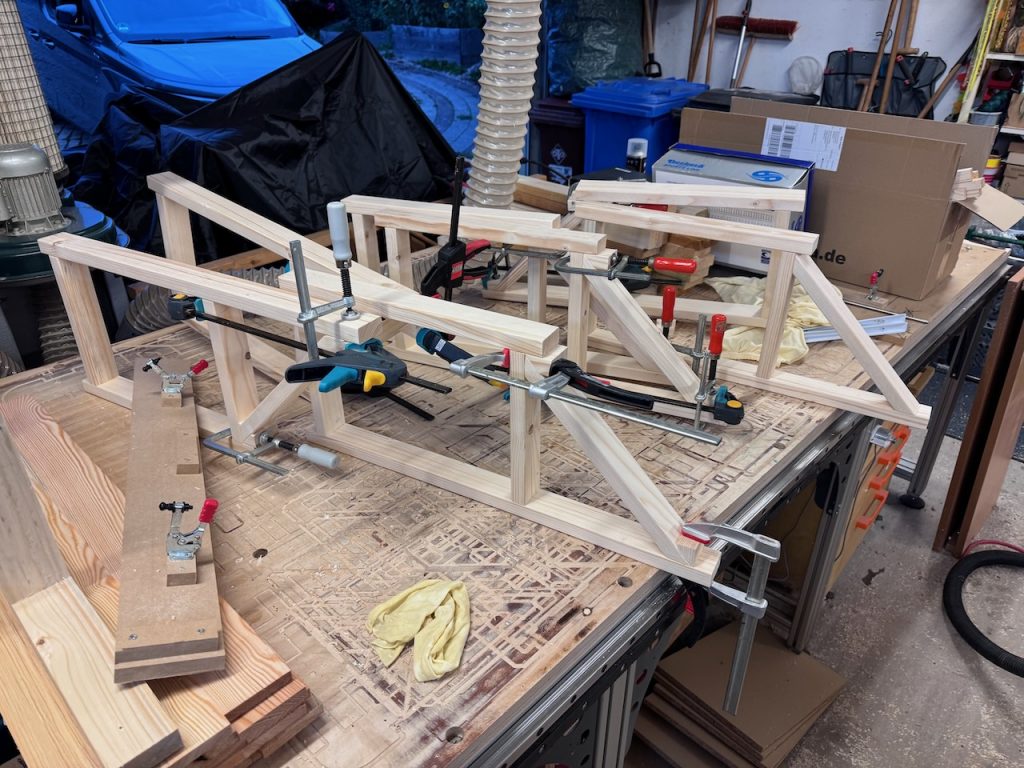

Diese Methode wird auch beim Verkleben der diagonalen Streben angewendet. Durch das Unterlegen von Reststücken bekommt man eine rechtwicklige Fläche an der die Zwingen sauber angesetzt werden können.

Hier das Ergebnis der ersten Runde des Projektes. Die Rahmen der Wandhalter fertig verklebt.

Da ich mich bei der unteren Diagonalstrebe nicht nur auf den Klebekraft des Holzleims verlassen wollte, habe ich an der vertikalen Klebestelle einen 6mm Buchenholzrundstab eingeklebt.

Dieser wurde dann mit der kleinen Parkside Japansäge bündig abgesägt. Fertig.

Am nächsten Tag wurden die Rahmen mit CLOU Schnellschleifgrundierung behandelt, um die Holzoberflächen für die nachfolgende Lackierung mit farblosem Clou Holzsigel Lack in Seidenmatt.

Die Fachböden

Als Fachböden kommen 15mm starke Fichte-Leimholzplatten zum Einsatz. Auch die Fachböden wurden zunächst mit Clou Schnellschleifgrund grundiert und mit 120er Körnung überschliffen. Allerdings ging mir dabei der vorhandene Schnellschleifgrung zur Neige. Um weiterarbeiten zu können, wurde kurzerhand im Baumarkt eine neue Dose besorgt. Dabei musste ich dann feststellen dass der Baumarkt die Marke CLOU nicht mehr führt. Statt dessen sind dort jetzt die Farben und Lacke vom dänischen Hersteller BONDEX im Sortiment. Leider war es schon spät am Abend kurz vor Ladenschluss und eine Fahrt zu einem anderen Baumarkt war nicht mehr möglich. Also habe ich wohl oder übel in den sauren Apfel gebissen und eine Dose von BONDEX gekauft. Allerdings ist deren Schnellschleifgrund wasserbasiert und trocknet spürbar langsamer als das Produkt von Clou.

Den Abschluss bildete auch hier ein zweimaliger Anstrich mit dem bewährten Clou Holz-Siegel Lack.

Wegen Zeitdruck habe ich von diesen ganzen Arbeiten zum Vorbereiten der Fachböden keine Bilder erstellt. Das ist allerdings in meinen Augen auch nicht wirklich ein Problem, denn lackierte Leimholzbretter die in der Werkstatt trocknen sind nicht wirklich ein interessantes Bildmotiv.

Die Montage

Die Montage der Rahmen an der Wand erfolgte mit SPAX Schrauben 6×80 und 8er Fischer-Dübeln. Dabei muss mit Sorgfalt gearbeitet werden, damit die Rahmen auch wirklich senkrecht und auch im passenden Abstand voneinander montiert werden.

Dabei wurde wie folgt vorgegangen: Zunächst wurden die Positionen der oberen Schraube der Regalrahmen an der Wand markiert. Als Bezugspunkte wurde der Abstand zur Decke und der Abstand von Rahmen zu Rahmen gewählt. Da meine aus einem Sonderangebot stammenden Leimholzbretter 900mm lang waren, und der Rahmen einen Breite von 50mm hat, waren die Abstände für die Bohrungen 87,5cm – 85cm – 85cm -87,5cm.

Warum diese Maße? Die Bodenbretter am Rand erfordern einen Ausschnitt mit dem vollen Querschnitt von 50x25mm, die Bodenbretter dazwischen jedoch nur den jeweils halben Ausschnitt von 25x25mm. Näheres dazu unten.

Zunächst wurden die Wandregalhalter mit einer Schraube lose pendelnd in der oberen Bohrung montiert. Dank der Schwerkraft werden diese sich senkrecht ausrichten und dies kann mit einer Wasserwaage überprüft werden. Nun kann die Position der unteren Bohrung markiert werden. Der bewegliche Rahmen wird zur Seite geschwenkt, das untere Loch gebohrt und mit einem Dübel versehen. Um den beiden Schrauben mehr Auflagefläche am Holzrahmen zu geben, wurden noch entsprechende Karosseriescheiben mit 12mm Durchmesser untergelegt. Anschließend wird der Rahmen mit beiden Schrauben handfest fixiert, nochmals senkrecht ausgerichtet und abschließend mit der Ratsche fest verschraubt.

Nachdem die Rahmen montiert sind, werden die Böden aufgelegt und es wird geprüft, ob die markierten Ausschnitte korrekt angezeichnet sind. Wenn alles passt, kann zur Japansäge gegriffen werden.

Mit der Japansäge und der vor kurzem vorgestellten magnetischen Sägeführung wurden die Aussparungen an den Fachböden schnell und sehr exakt realisiert.

Und hier das fertige Ergebnis, nachdem alle Fachböden eingelegt sind:

Damit ist auch dieses Projekt beendet. Alles in allem haben sich die Arbeiten über mehrere Wochen hingezogen, da ich derzeit wegen familiären Verpflichtungen nur relativ unplanbar stundenweise in die Werkstatt komme.

Frohes neues Jahr

Moin Wolfram, wieder ein tolles Projekt von Dir !

Danke das Du es dokumentierst, und öffentlich machst.

Bekommt man vom zuschauen Lust es nachzubauen.

Schön, wenn „alte Latten“, zu neuem Leben erweckt werden.

Mach bitte weiter auch wenn das zeitraubend und anstrengend ist (Block etc.).

Schöne Grüße von der Nordseeküste

Alexander