Seit einiger Zeit experimentieren wir mit dem Einsatz von HPL-Platten in diversen Möbelbau-Projekten. Dabei habe ich in der Diskussion mit anderen Holzwerkern – unter andrem auf der Sorotec Hausmesse 2022 festgestellt, dass dieses Material und der Umgang damit doch relativ vielen Holzwerkern unbekannt ist. Daher hier einmal eine kurze Zusammenfassung von mir zum Einsatz dieses interessanten Werkstoffes.

Was ist überhaupt HPL?

Die Abkürzung HPL steht für High Pressure Laminate und bedeutet übersetzt Hochdrucklaminat. Die Platten sind auch unter dem Begriff „Schichtstoffplatten“ bekannt. Genauer erläutert, handelt es sich hierbei um Kunststoffplatten, die sich aus mehreren Schichten Papier mit hitzebeständiger Harzbeschichtung zusammensetzen.

Wie sind HPL Platten aufgebaut?

HPL-Platten setzen sich aus einer Vielzahl von harzgetränkten Papierschichten zusammen, die unter hohem Druck sowie hoher Temperatur zusammengepresst, bzw. laminiert werden. Dabei umfasst der Holzfaseranteil, also der mit Phenolharz und Melamin getränkte Papierkern, etwa 70% des Volumens. Dieser innere Kern ist in aller Regel schwarz oder Dunkelgrau und wird von zwei Deckschichten ummantelt.

Auf dem nachfolgenden Bild einer Bruchkante ist der Aufbau sehr schön zu erkennen.

Man erkennt den dunklen Kern und die helleren Deckschichten. Diese Decksichten sind es dann auch, welche die Qualität der HPL Platte definieren. Die Deckschichten sind in verschiedenen Farben und Strukturen sowie in verschiedenen Qualitäten – z.B. UV-Beständig – erhältlich.

Die gebräuchlichste Stärke bei HPL Platten ist 6mm – damit lassen sich die meisten Projekte realisieren. Es gibt HPL-Platten aber auch in 4, 6, 8 und 10mm Stärke. Diese Stärken sind allerdings deutlich schlechter erhältlich und bieten auch bei weitem nicht die große Auswahl an Farben und Oberflächenvarianten, wie dies bei 6mm der Fall ist.

HPL-Platten weisen eine sehr hohe Widerstandsfähigkeit gegenüber Feuchtigkeit, Bewitterung im Freien, Lösungsmitteln und auch vielen Säuren auf. Sie sind in größeren Abmessungen etwas elastisch und sind zug- und biegefest, was sie sehr robust macht. Die Oberflächen sind kratzfest, pflegleicht und – eine UV beständige Variante vorausgesetzt – verbleichen auch beim jahrelangen Verbleib im Freien nicht.

Eines muss man allerdings beachten: HPL Platten arbeiten bei direkter Sonneneinstrahlung ein wenig – sie dehnen sich bei Hitze aus und schrumpfen ein wenig bei Kälte. Das spielt immer dann eine Rolle, wenn die HPL-Platten flächig und starr verbaut werden.

Wo sind HPL Platten zu bekommen?

Die bekanntesten Marken für HPL-Platten werden unter den Namen „Resopal“ und „Trespa“ gehandelt. Und dann gibt es natürlich jede Menge No-Name Ware unbekannter Herkunft – wobei hier die unterschiedlichsten Qualitäten angeboten werden.

Ich selbst kaufe in der Regel ausschließlich Markenware im Holzfachhandel oder bei Spezialversendern wie z.B. Kunststoffplattenonline.de Da aber ganze HPL-Platten mit Ihren Abmessungen von 3050 x 1300m sehr unhandlich sind, empfiehlt es sich die HPL-Platten gleich maßgenau zuschneiden zu lassen.

Wie lassen sich HPL-Platten bearbeiten?

HPL-Platten kann man im Prinzip ähnlich wie Hartholz verarbeiten. Die Mittel der Wahl sind hier (Hand-)Kreissäge und Oberfräse.

Um die HPL-Platten zuzuschneiden greift man am besten zur Handkreissäge mit Führungsschiene. In Verbindung mit einem feinverzahnten Holzzahnsägeblatt gelingen saubere Schnitte ohne Absplittern. Natürlich muss das Sägeblatt entsprechend scharf sein. Man sollte also nicht mit „abgenudelten“ Sägeblättern zu Werke gehen.

Allerdings werden die Sägeblätter durch das harte Material der Oberflächenbeschichtung recht strak belastet und stumpfen relativ schnell ab. Es empfiehlt sich daher für einen dauerhaft sauberen Schnitt nicht am Sägeblatt zu sparen und hier zu einer hochwertigen Variante mit großen Hartmetallzähnen zu greifen.

Da die resultierenden Schnittkanten meist recht scharfkantig sind, sollten diese vor der weiteren Verarbeitung der HPL-Patten mit feinkörnigem Schleifpapier ein wenig gebrochen werden.

Zum Fräsen von Nutzen mit der Oberfräse sollte unbedingt ein hochwertiger Hartmetall-Spiralfräser zum Einsatz kommen. Mit diesem kann man auch problemlos in die HPL Platte eintauchen. Auch hier ist die Drehzahl gegenüber der Holzbearbeitung in etwa zu halbieren.

Die üblichen Nutfräser der Oberfräse mit gerader Schneide sind hier absolut ungeeignet – es kommt sehr schnell zu Ausbrüchen an der Fräskante und beim Eintauchen entstehen Brandspuren an den Rändern der Beschichtung.

Zum Bohren empfehle ich der Einsatz von Holzbohrern mit Zentrierspitze. Die Drehzahl des Bohrers sollte aber reduziert werden, was der Standzeit des Bohrer zu gute kommt.

Mit hoher Drehzahl gebohrt verschleißen die Bohrer ansonsten recht schnell. Gleiches gilt übrigens auch für den Einsatz von Kegelsenkern und Kegelbohrern. Auch hier sollte die Drehzahl deutlich reduziert werden.

Alternativ kann man auch ankörnen und mit einem scharfen Metallbohrer bohren. Beim Ankörnen kann es allerdings zum Abplatzen der Deckschicht kommen, weshalb ich lieber zum Bohrer mit Zentrierspitze greife.

Welche Projekte sind für HPL prädestiniert?

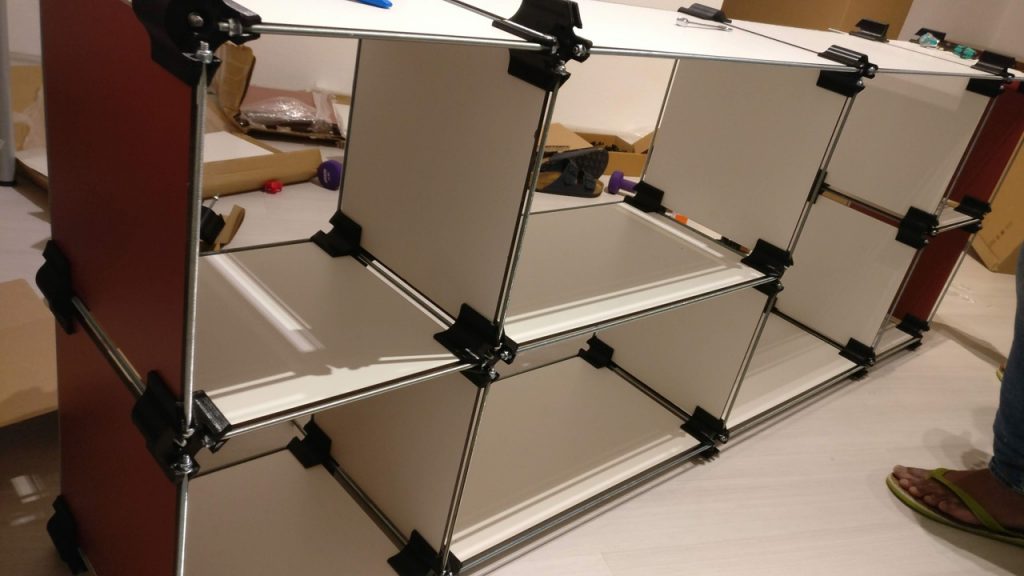

Wir hatten ja bei unserem Projekt „Möbelbau mit dem 3D-Drucker“ bereits mit HPL-Platten gearbeitet. Damals hatten wir hier auf diese Platten zurückgegriffen um ein möglichst dünnes, aber dennoch hoch belastbares Material einzusetzen.

Aufgrund der oben genannten Eigenschaften ist der Einsatz von HPL Platten vor jedoch vor allem für Outdoor-Projekte prädestiniert. Gerade die hohe Beständigkeit gegen Feuchtigkeit und andere Witterungseinflüsse machen diese Material ideal geeignet.

Ein Blumenkübel für den Balkon

Wir haben hier zum Testen und zur Vorbereitung größerer Projekte einen kleinen Blumenkasten konstruiert. Er besteht aus 6mm HPL-Platte und wird mit Edelstahlschrauben verschraubt.

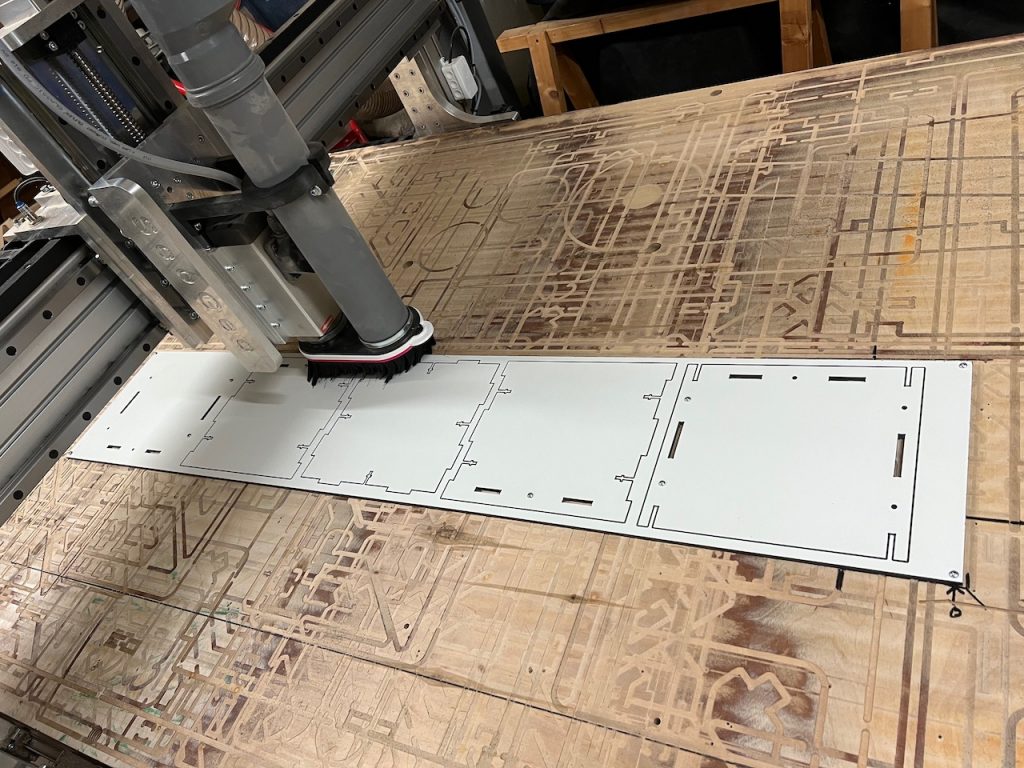

Die Teile wurden dabei aufgrund der doch etwas komplexeren Geometrie mit der SEOGEO CNC-Fräse hergestellt. Es kam ein 2mm VHM-Spiralfräser zum Einsatz.

Das Blumenmotiv wurde mit einem 90Grad Gravierstichel und 0,3mm Tiefenzustellung gefräst.

Die Teile werden zusammengesteckt und anschließend über eingelassene Sechskantmutter miteinander verschraubt.

Dabei haben wir die Schlitze für die Steckungen mit einem Übermaß von 0,2mm konstruiert, was sich allerdings als ein wenig knapp herausgestellt hat. Die HPL Platten haben eine Toleranz in der Stärke von ca. 0,25-0,35mm – je nach Platte. Daher werden wir das Übermaß künftig eher ein wenig größer wählen.

Die CNC-Fräsdaten für den Blumenkübel stelle ich auf Anfrage gerne zur Verfügung.

0 Kommentare zu “HPL-Platten – ein Werkstoff mit vielen Möglichkeiten”