Mit einer CNC Fräse kann man nicht nur einfache geometrische Formen fräsen sondern auch entsprechende Holzverbindungen herstellen. Dies ist die Beschreibung meines ersten Versuchs, Holzverbindungen auf der CNC Fräse herzustellen.

Hier erläutere ich wie ich dabei vorgegangen bin und welche Erfahrungen ich gemacht habe.

Das Objekt das ich dafür ausgewählt habe ist ein einfacher Bilderrahmen. Natürlich muss man dabei ein paar Eigenheiten der CNC Fräse beachten, aber wenn man dies gedanklich berücksichtigt, kann man selbst auf einer kleinen Hobbyfräse erstaunliche Ergebnisse erreichen.

Ich beschreibe dabei meine Vorgehensweise und meine Erkenntnisse, gehe aber nicht auf die einzelnen Bedienschritte der verwendeten Programme im Detail ein, da dies den Rahmen dieses Artikels sprengen würde. Zudem denke ich dass die hier beschriebene Vorgehensweise sicherlich auch mit anderen CAD/CAM Programmen umzusetzen ist.

Das Material

Als Material kommen bei diesem Experiment verschiedene Reststücke von 20mm starkem Buchenleimholz zum Einsatz. Die Abmessungen betragen hier 350*250 mm.

Aus diesem Stück werden dann in mehreren Durchgängen auf der CNC Fräse die Bauteile gefräst.

Die verwendeten Fräser

Bei einer CNC Hobbyfräse ist in der Regel kein einfacher Werkzeugwechsler vorhanden. Daher versuche ich das Projekt so zu gestalten dass die Holzverbindungen mit einem einzigen Fräser gefräst werden können – also kein Werkzeugwechsel während der Bearbeitung notwendig ist.

Ich benutze für dieses Beispiel einen 5mm Spiralfräser von der Fa. Sorotec. Dabei ist es wichtig dass die nutzbare Spirallänge des verwendeten Fräsers mindestens genauso groß wie die tiefste Fräsung ist. In diesem Falle sind dann 20mm entsprechend der Materialstärke meines Leimholzes.

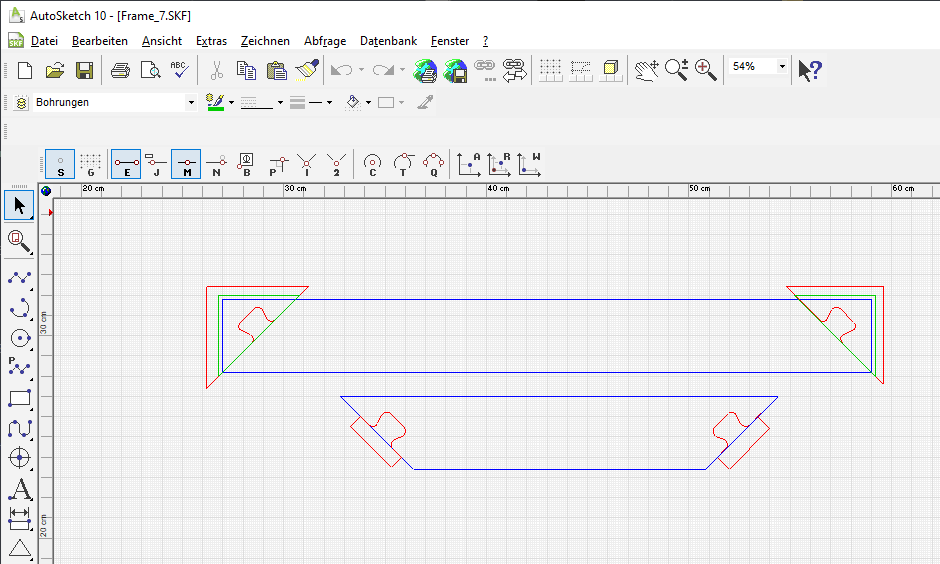

Die Bauteile zeichnen

Der erste Schritt ist das Zeichnen der zu fräsenden Bauteile mit einem einfachen 2D-CAD Programm. Ich benutze hier ein uraltes Programm – Autosketch von Autodesk. Das spielt aber keine Rolle – im Grunde kann man jeden 2D-CAD benutzen mit dem man DXF-Dateien erzeugen kann.

Da alle Teile aus einer Platte gefräst werden, besteht die Zeichnung aus verschiedenen Konturen welche die einzelnen Bearbeitungsschritte repräsentieren.

Um später die Auswahl der Konturen im CAM Programm zu erleichtern sind die einzelnen Konturen jeweils auf eine eigene Zeichnungsebene (Layer) gezeichnet und entsprechend eingefärbt.

Beim Zeichnen der Konturen ist es wichtig dass es statt inneren Ecken immer entsprechende Rundungen gibt, deren Radius dem Radius des späteren Fräsers entspricht. Da ich hier später mit einem Sprialfräser mit 5mm Durchmesser arbeiten werde ist daher der minimale Radius 2,5mm.

Da aber dennoch ein einige scharfe Ecken notwendig sind, müssen hier die Konturen über das eigentliche Bauteil hinaus gezeichnet werden, da ansonsten das CAM Programm an den Umrissen der Bauteile stoppt. Sind die Konturen der Taschen größer gezeichnet ist beim späteren Fräsen der Taschen sichergestellt, dass es die erforderlichen scharfen Ecken gibt, weil die Rundung außerhalb der Kontur der fertigen Bauteils liegt.

Fräsdaten erzeugen

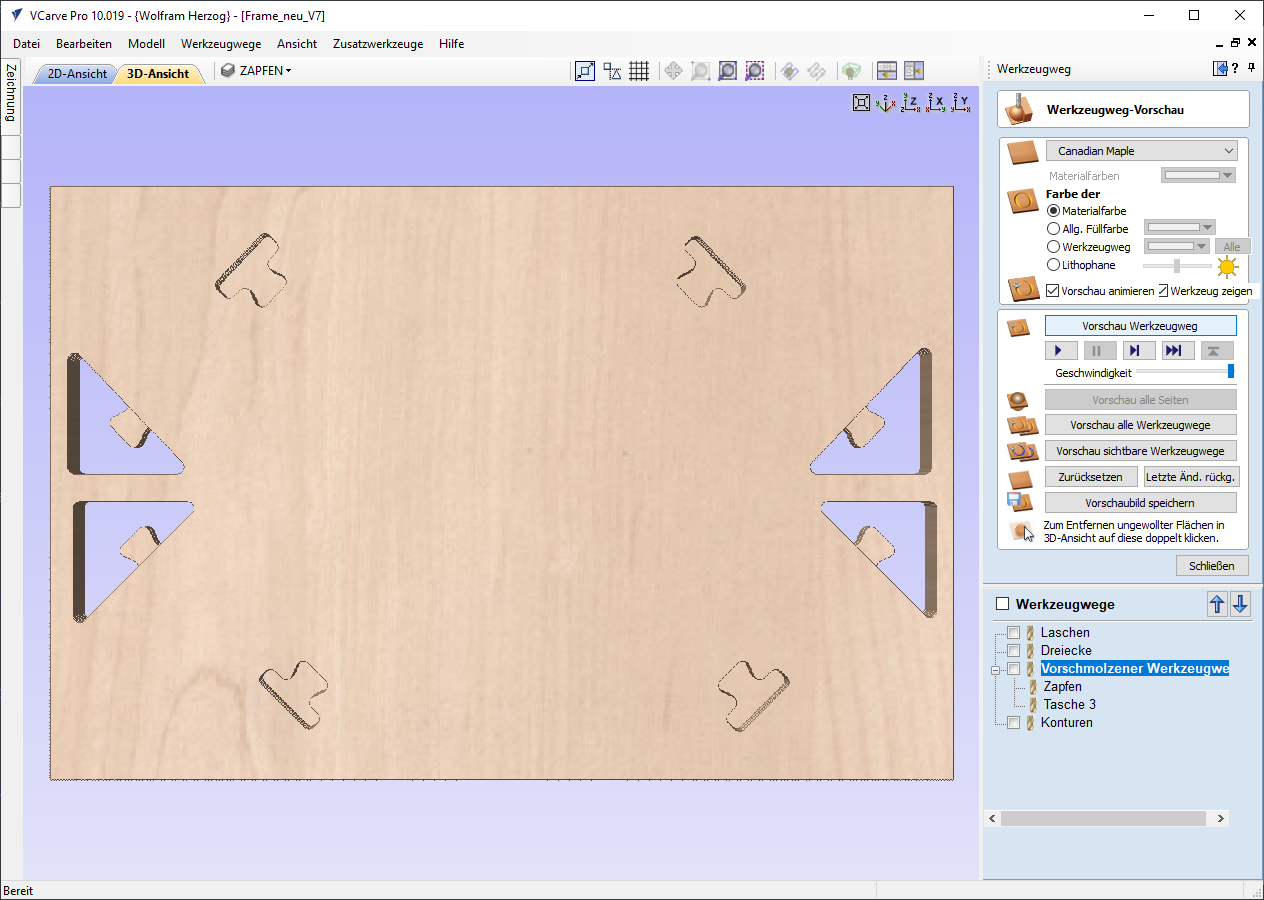

Zum Erzeugen der Fräsdaten (G-Code) werden die zuvor als DXF abgespeicherten Vektoren in das CAM-Programm vCarve pro von Vectric geladen. Nach dem Einstellen der Werkstückgröße und der Auswahl des passenden Fräsers werden die einzelnen Fräsbahnen erzeugt.

Im ersten Schritt werden die Taschen für die Aufnahme der Zapfen gefräst. Die Frästiefe beträgt hier die halbe Materialstärke, also 10mm.

Anschließend werden die dreieckigen Taschen ebenfalls auf halbe Materialstärke gefräst.

Anschließend werden die dreieckigen Taschen ebenfalls auf halbe Materialstärke gefräst.

In diesen Aussparungen werden dann in einem weiteren Durchgang die Taschen für die Zapfen gefräst. Um sicher zu stellen, dass die Bauteile auch bei leicht verzogenem Holz sicher ausgefräst werden wird beim Durchfräsen die Tiefe auf 20.2mm eingestellt. Damit geht der Fräser zwar um 0.2 in die darunter liegende Opferplatte, fräst aber sicher durch das Material.

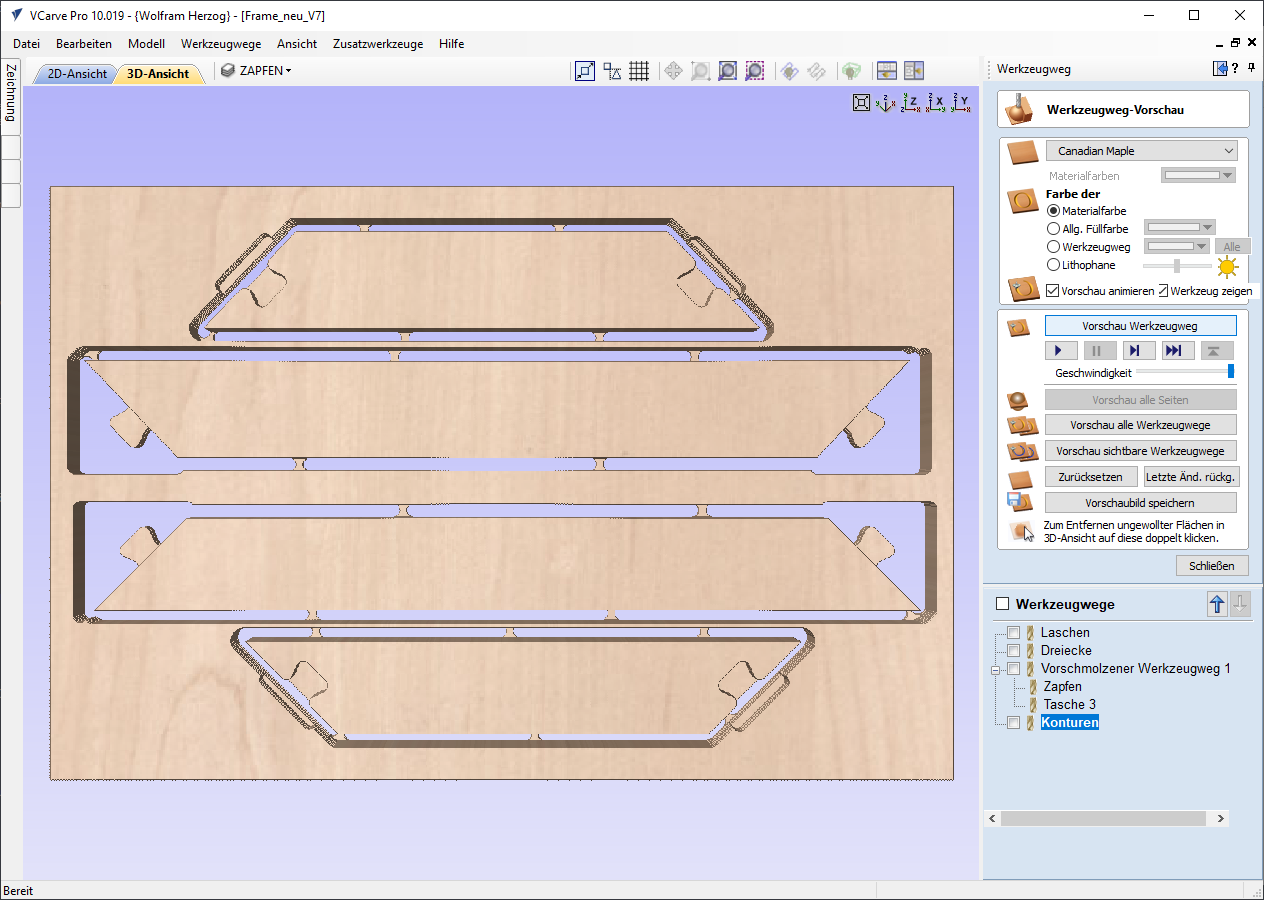

Ganz zum Schluß werden die Konturen der Bauteile gefräst. Auch hier wird wieder um 0,2mm tiefer als die Materialstärke gefräst. Damit die Bauteile nicht durch die Gegend fliegen, werden dünne, 2mm hohe Stege gesetzt. Diese bleiben beim letzten Fräsgang stehen, sind aber dünn genug um die Bauteile später problemlos herauszulösen.

Nachdem in der Simulation von vCarve alles geklappt hat, war es Zeit an die CNC Fräse zu gehen.

Das Ergebnis

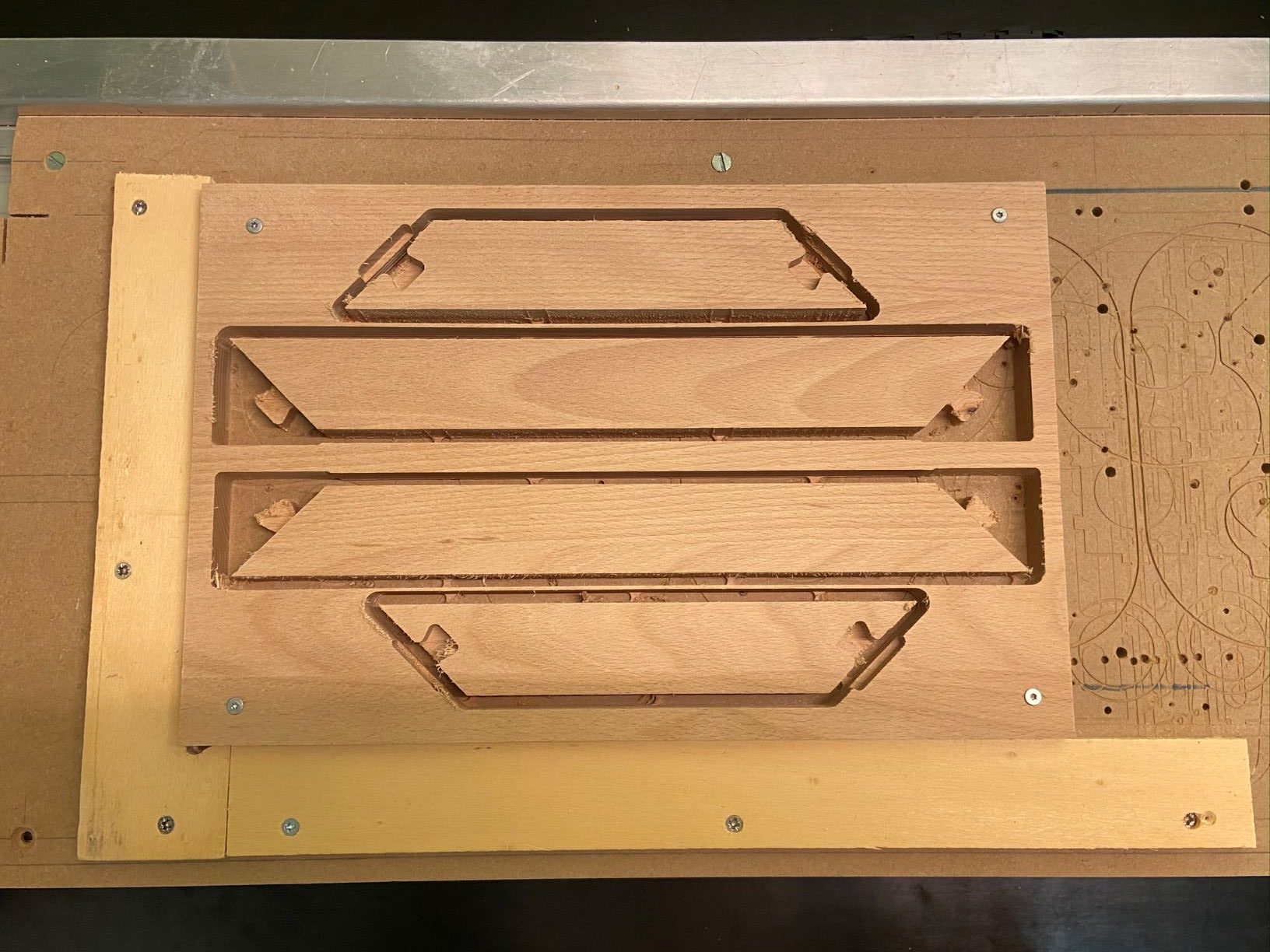

Der von vCrave erzeugte G-Code wurde an meine Fräse übertragen und los ging es. Meine hier verwendeten Fräsparameter:

- 2schneidiger Spiralfräser 5mm Durchmesser

- Vorschub 16mm/s in X/Y Richtung, Eintauchen mit 12mm/s

- Drehzahl der Spindel: ca. 12.500 U/min

Hier ein Bild vom Ergebnis des Fräsvorganges. Alle Bauteile sind noch mit den Stegen in der Platte.

Nach dem herauslösen werden die fertigen Bauteile noch verputzt und können zusammengesetzt werden.

Wie erwartet eine perfekte Passung – die Holzteile lassen sich saugend zusammenstecken.

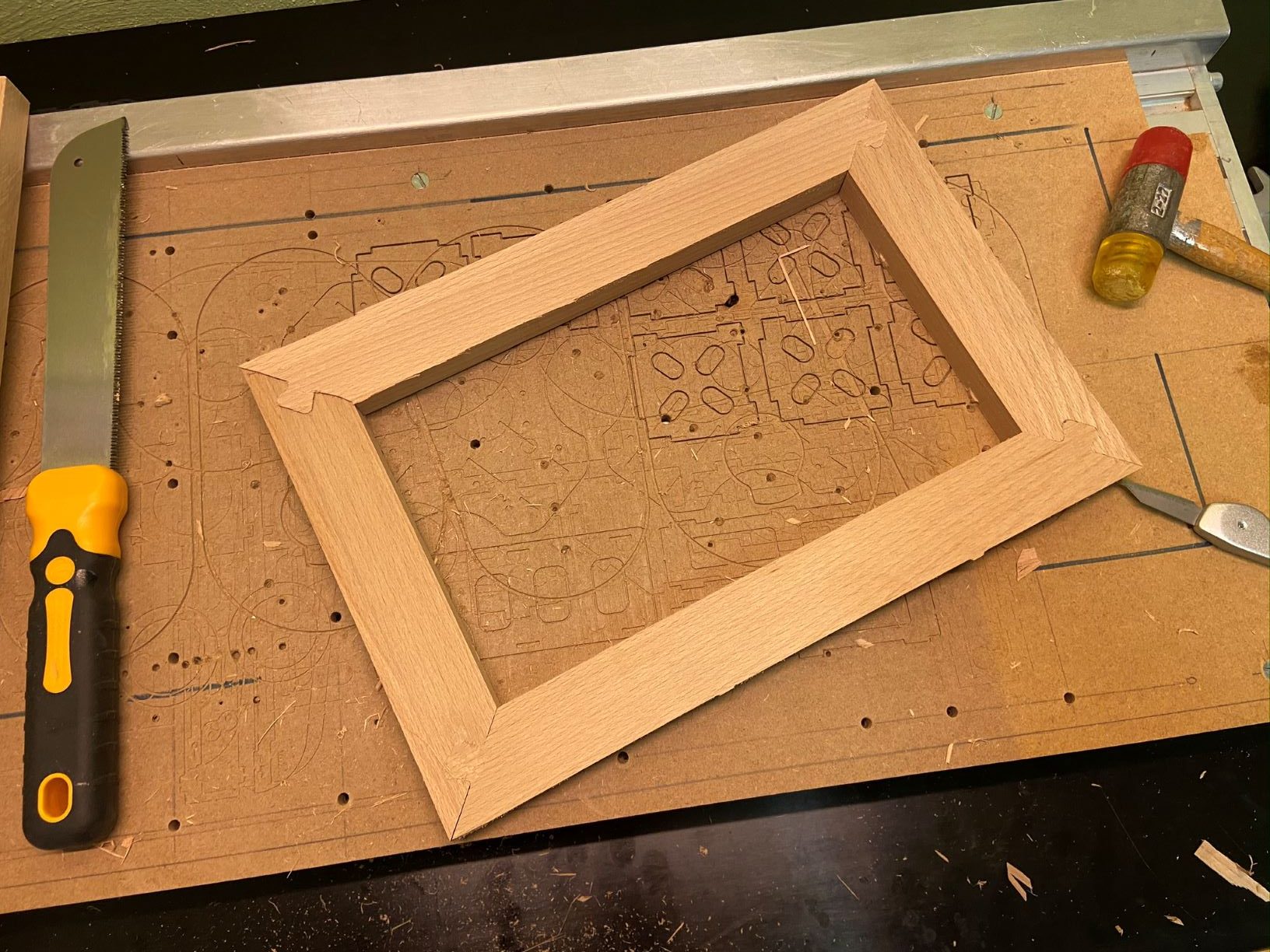

Hier ein Blick auf den zusammengesetzten Rahmen:

Allerdings habe ich insgesamt drei Anläufe benötigt, bis die Ergebnisse so perfekt waren.

Wichtige Erkenntnisse

Daher möchte ich hier die wichtigsten Punkte zusammenfassen.

Alle Konturen müssen aus einer Zeichnung abgeleitet werden. Nur absolut maßhaltige Konturen liefern hinterher brauchbare Fräsergebnisse.

Simulieren, simulieren, simulieren! Hier hat sich das Programm vCarve von Vectric mit seiner tollen 3D-Simulation sehr bewährt. Man kann alles wirklich zuvor am PC im Detail ausprobieren und am Bildschirm die Ergebnisse überprüfen bevor man wirklich an der CNC Fräse ins Holz geht.

Beim Leimholz unbedingt nachmessen, ob die Materialstärke auch an allen Stellen wirklich gleich ist. Im Zweifelsfalle eher mehr als die üblichen 0,2mm zusätzlich nach unten in die Opferplatte durchfräsen

Beim Befestigen der Holzlatte unbedingt darauf achten dass diese wirklich bündig aufliegt und auch nicht verrutschen kann. Ansonsten werden die Teile nicht durchgefräst bzw. die Fräsungen haben keine Konturen die im Lot sind. Es hat sich bewährt die Holzplatte direkt mit ein paar Spax-Schrauben auf die Opferplatte der Fräse zu schrauben.

Drehzahl/Vorschub Kombination für den verwendeten Fräser muss stimmen, dann gibt es auch saubere Schnittkanten ohne Brandspuren. Da meine CNC Fräse nur einen relativ langsamen Vorschub von 16mm/s hat, musste die Drehzahl der Spindel auf 12.500 U/min reduziert werden um den 5mm Sprialfräser im optimalen Bereich von 0,04mm Materialabtrag zu betreiben.

Um saubere Kanten zu bekommen, sollte wenn möglich zum Schluß ein Schlichtgang gefräst werden, d.h. die Seitenflächen der Frästeile mit geringer Zustellung nochmals überfräsen. Bei vCarve ist dies die Option „Einzelner letzter Durchgang“ beim dem ein Aufmaß von 0,2mm eingestellt wird.

Das Fräsen der Zapfen mit 0,1mm Übermaß ist nicht sinnvoll. Die Gehrungen passen dann nicht mehr sauber zusammen und alles wird wackelig.

Was habe ich noch gelernt?

Holz ist eine lebendiger Werkstoff! Mit der CNC werden aber sehr exakte Passungen gefräst. Das bedeutet aber auch, dass die verwendete Holzplatte entsprechend trocken sein muss.

In einem Falle hatte ich eine Holzplatte direkt aus der kalten Garagenwerkstatt in meine Bastelbude geholt und dann gefräst. Anschließend sind diese Teile dann fast zwei Wochen dort gelegen.

Als ich die Teile dann zusammenstecken wollte, hatte ich große Probleme mit den Passungen.

Der Rahmen lies sich nur mit größter Mühe zusammensetzen. An einigen Stellen waren die Passungen sehr schlecht und der Rahmen war rundum verzogen.

Fazit: Entweder ausreichend trockenes Holz auf der Fräse verarbeiten oder aber die Teile sofort nach dem Fräsen zusammenbauen, damit die Teile zusammengebaut sind, wenn das Holz zu arbeiten beginnt.

Hallo Wolfram,

was meinst Du mit „Alle Konturen müssen aus einer Zeichnung abgeleitet werden.“

Danke Dir und schöne Grüße

Philipp

Hallo Phillip, damit meine ich dass z.B. bei den gezeigten Verbindungen beim Zapfen die Außenkontur und bei der Tasche die Innenkontur von der gleichen Linie in DXF-Zeichnung in den G-Code überführt werden. Damit ist sichergestellt dass alles passt weil immer die gleiche Linie genutzt wird. Eventuell vorhandene zeichnerische Ungenauigkeiten werden so kompensiert. Wenn man ein wenig „Luft“ haben will, dann einfach 0,2mm Offset bei der Innenkontur dazugeben. Dann wird die Tasche etwas größer und die Teile lassen sich einfacher zusammensetzen.

Hallo Wolfram,

sehr interessant dein Bericht! Was mir aufgefallen ist, auf dem Bild mit den fertig gefrästen Ecken (Nr.9 v.O.), ist bei der Innentasche ein kleiner Absatz zu sehen, wo der Fräser angesetzt hat. Ist das unvermeidlich oder war es einer der nicht so gelungen Versuche. Sieht man die Stelle später noch, wenn alles zusammengesetzt ist?

Gruß Nils

Hallo Nils, der Absatz da ist ca. 1/10mm groß – nach dem Zusammensetzen sieht man das praktisch nicht mehr – zudem sind die Zapfen auf der Rückseite des Rahmens. Es wäre also auch egal, wenn dieser noch größer ausfallen würde. Durch entsprechende Einstellungen in VCARVE (positiver Offset des Fräsers bei Taschenfräsungen) läßt sich das aber ganz perfekt gestalten.