Preiswerte Computermonitore haben leider nicht immer die richtige Höheneinstellung. Daher habe ich für diesen Zweck drei einfache, aber stabile Monitorständer gebaut.

Ein Projekt für die vielen IT-Menschen unter meinen Lesern.

Zentraler Punkt für mich ist dabei das Erproben meiner Casals Flachdübelfräse an Gehrungsschnitten. Sicherlich lassen sich diese Monitorständer auch ohne Gehrung mit Confirmatschrauben oder sogar nur mit Spanplattenschrauben bauen, aber hier soll etwas optisch ansprechendes herauskommen. Schließlich hat man die Dinger ja den ganzen Arbeitstag vor sich stehen.

Als Material kommt weiße 19mm Presspanplatte zur Verwendung. Dies waren ehemals Regalbretter und daher haben diese auch schon umleimte Kanten.

Der Zuschnitt der Bauteile ist recht einfach – rechts und links werden auf der Kreissäge jeweils 10cm breite Streifen mit einem 45Grad Gehrungsschnitt abgesägt.

Der Zuschnitt der Bauteile ist recht einfach – rechts und links werden auf der Kreissäge jeweils 10cm breite Streifen mit einem 45Grad Gehrungsschnitt abgesägt.

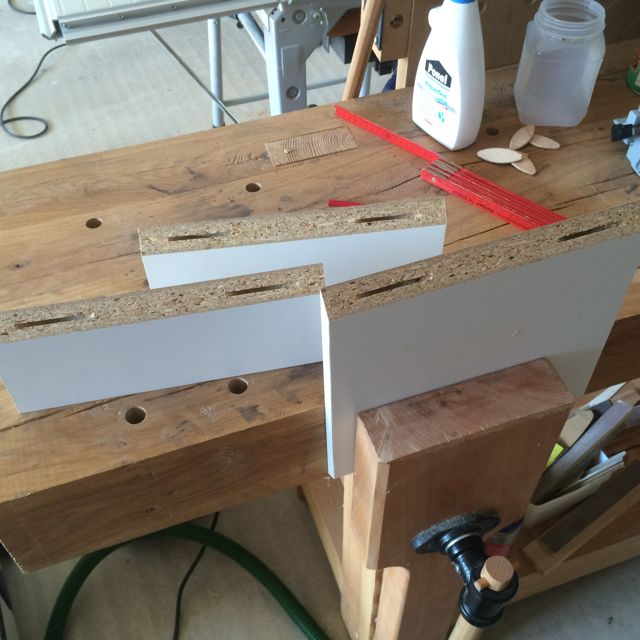

Die Verbindung der Einzelteile für diese stabilen Monitorständer erfolgt mit Flachdübeln der Größe 20. Die Schlitze werden in die Stirnseiten der Gehrungsschnitte eingefräst. Das ist bei den besseren Flachdübelfräsen problemlos zu machen, weil diese einen entsprechenden 45Grad-Anschlag haben.

Wenn alle Schlitze gefräst sind, kann der Ständer ohne Leim testweise zusammengesetzt werden. Um den Monitorständer weiter zu stabilisieren wird hinten ein Querträger eingesetzt.

So kann die erforderliche Breite des Querträgers direkt angezeichnet werden. Damit ist sichergestellt dass eventuelle Toleranzen in der Breite aufgefangen werden können. Die Querträger erhalten dann ebenfalls Schlitze für Flachdübel.

Nun kann der Monitorständer zusammengeleimt werden. Dazu wird in jeden Schlitz ein wenig Weißleim gegeben, der Flachdübel eingesteckt und dann alle Teile zusammengebaut.

Mit Zwingen wird alles fixiert und zum trocknen beiseite gelegt. Da Flachdübel für das Verarbeiten in Pressspan optimiert sind, ist schon nach 45 Minuten alles soweit fest, dass man die Zwingen wieder entfernen kann.

Wichtig ist dabei aber, dass die Flachdübel immer schön trocken sind. Wenn man das nicht immer sicherstellen kann, empfiehlt sich die Aufbewahrung der Flachdübel in einem luftdichten Schraubglas.

Wichtig ist dabei aber, dass die Flachdübel immer schön trocken sind. Wenn man das nicht immer sicherstellen kann, empfiehlt sich die Aufbewahrung der Flachdübel in einem luftdichten Schraubglas.

Videos dazu

Wer jetzt noch ein wenig mehr über das Arbeiten mit Flachdübeln erfahren will, dem sei das nachfolgende Video von Holzwerken.TV empfohlen. Hier demonstriert Guido Henn den Einsatz der Flachdübelfräse.

Und von Heiko Rech noch ein Video in dem das Einsetzen von Flachdübeln an Gehrungsschnitten erläutert wird.

Jedem der sich mit dem Bau von „Kleinmöbeln“ beschäftigt der sollte den Kauf einer Flachdübelfräse in Betracht ziehen.

Ist die stabilisierende Rückwand denn wirklich notwendig? Darauf sollen ja nun nicht gerade Elefanten tanzen 🙂

Nun ja, man könnte diese auch weglassen, aber dann ist das rechtwinklige ausrichten der Seitenteile beim verkleben erheblich aufwändiger. Mit dem Rückteil kann man es hinten einfach mit einer Zwinge verspannen – fertig!

Und wenn der Büroschrank mal wieder oben abgestaubt werden muss, dann kann man auch draufsteigen 😉

Ich finde die kleine Rückwand sogar sehr gut. Das schließt das ganze nach hinten ab. Dann können wenigstens keine Stifte oder ähnliches drunter durch rollen und hinter den Schreibtisch fallen. Damit kenn ich mich aus. Ich sammel 1x im Jahr alles wieder auf, was hinten runter fällt. Das ist nicht grad wenig 😀

Habe ich nachgebaut und das aus Holzresten meines letzten Bauprojekts^^ eine gute Idee. Nur auf auf der Kunststoffoberfläche meines Tisches ist es nicht stabil, weil es rutscht. Im Nachhinein hätte ich Gummifüße drauf geklebt (etwa solche: https://www.klebeshop24.de/Bumpons-Elastikpuffer-10-mm-quadratisch-25-mm-Hoehe), aber das PU-Band aus dem Baumarkt hat auch es auch getan.