Bei vielen Arbeiten mit der Shaper Origin Fräse ist das Abtasten von Werkstückkanten ein sich häufig wiederholender Vorgang. Das erfordert dann ein häufiges Wechseln des in der Spindel eingefügten Fräsers. Diese Arbeit kann man sich ersparen, wenn man sich eine Tastspindel baut.

Der offizielle Weg um Referenzpunkte am Werkstück mit der Shaper Origin zu ermitteln besteht darin, den 8mm Gravierfräser umgedreht in die Frässpindel einsetzen und damit die Kanten des zu bearbeitenden Werkstücks abzutasten. Darauf basierend wird das Koordinatensystem definiert, mit dem man die Fräsungen auf dem Werkstück ausrichtet. Das bedeutet allerdings einen recht zeitaufwändigen Wechsel des Fräsers in der Spindel bei jedem neu abzutastenden Werkstück.

Um dieses Problem zu lösen, wäre eine zweite Frässpindel ideal. So müsste man den Fräser nicht mehr umbauen. Dafür muss man allerdings knappe 300 EUR in die Hand nehmen. Das ist doch ein wenig teuer…

Und hier kommt mal wieder der 3D-Drucker ins Spiel: Wir drucken uns einfach eine Dummy-Spindel mit einem 8mm Stahlstift.

Ein passendes Modell einer solchen Shaper-Dummy-Spindel ist dankenswerter Weise auf der Plattform makerworld.com zu finden – das hier verlinkte Modell ist sogar in etlichen Abmessungen parametrierbar. Somit kann man sich selbst eine STL erzeugen, bei der man Stahlstifte mit dem gewünschten Durchmesser verwenden kann.

Es wurde die Spindel auf meinem BambuLab X1C mit AMS gedruckt. Dadurch war der Luxus möglich, die Tastspindel mit einer farbigen Maßangabe auf der Oberseite und einem orangefarbenen Spindelkörper zu drucken. Man kann aber auch das ganze Modell einfarbig drucken. Wichtig ist in meinen Augen nur, die Zahl der gedruckten Außenwände auf 4 zu setzen, damit sich die gedruckte Spindel nicht verzieht, wenn man diese in den Halter spannt.

Als Druck-Filament kam hier Bambulan PLA tough zum Einsatz weil ich es gerade zur Hand hatte.

Ich habe danach meinen Fundus an Metallwellen durchsucht, um zu schauen was ich da zu habe. Dabei kam eine 8mm Stahlwelle zum Vorschein, die ich vor langer Zeit beim Zerlegen eines defekten Tintenstrahldruckers ausgeschlachtet hatte.

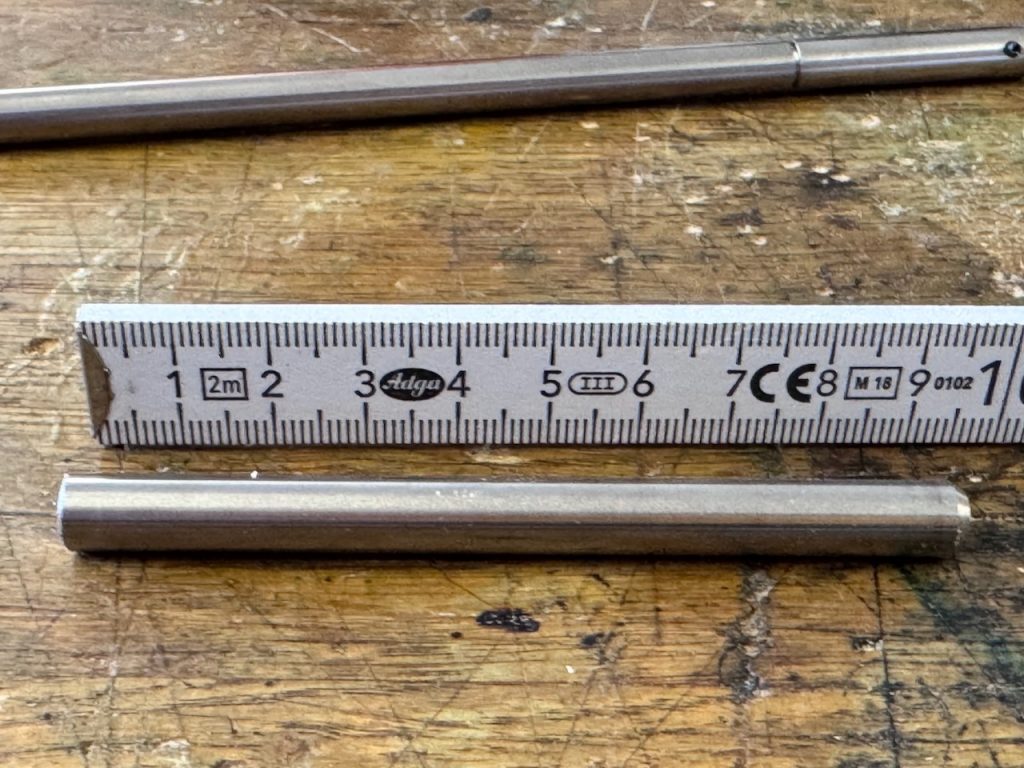

Die 8mm Welle wurde mit einer Metallsäge auf 95mm gekürzt und dann mit einem Schonhammer in den gedruckten Spindelkörper hineingetrieben. Die zentrale Bohrung war in den Parametern genau auf 8mm eingestellt – das ist natürlich ein wenig knapp. Aber so sitzt die Welle straff und auch zentrisch im Spindelkörper.

Eine Rundlaufprüfung ergabe eine Abweichung im Bereich von ca. 0,16 mm – also rund 1,6 Zehntel Millimeter. Das ist in meinen Augen ausreichend genau wenn es um das Abtasten hölzerner Werkstücke mit der Shaper Origin geht.

Und damit geht das Arbeiten mit der Shaper Origin deutlich schneller – zum Setzen der Referenzpunkte wird die Tastspindel eingesetzt. Das geht ruck-zuck – die Frässpindel bleibt mit dem jeweiligen Fräser bestückt und nach dem Zurückwechseln kann auch gleich wieder weitergefräst werden.

0 Kommentare zu “Eine Tastspindel für die Shaper Origin”