Nachdem das Maschinengestell der SEOGEO Plattenfräse aufgebaut ist, geht es mit der Montage der X,Y,Z-Achsen der Fräsenmechanik weiter. Das ist eigentlich nicht sonderlich schwer, wenn man dabei ein paar kleine Kniffe kennt. Es erfordert aber sorgfältiges Arbeiten da die später erreichbare Fräsgenauigkeit von der Qualität dieser Arbeiten abhängt.

Montage der Führungen Y-Achse

Das schaut auf den ersten Blick in der Anleitung von Seogeo eigentlich ganz einfach aus: Schrauben und Nutensteine an den Führungsschienen vormontieren und dann nur noch in die Nuten der Aluprofile einschieben. An den Montageblöcken ausrichten und festschrauben – fertig!

Nun ja, in der Theorie ja, in der Praxis ist es notwendig, die Führungsschienen parallel zur Oberkante der Aluprofile auszurichten. Das Toleranzfeld sollte sich im Bereich von +/- 0,02mm bewegen. In Summe also 0,04 bis 0,05mm bezogen auf die Gesamtlänge.

Und bis ich das erreicht hatte, waren doch einige Anläufe nötig.

Aufgrund Ihrer Länge von 2800mm haben die Führungsschienen der Y-Achse eine nicht unerhebliche Durchbiegung von fast 2mm unter eigener Last. Daher ist es mir mit der in der Bauanleitung der SEOGEO PLattenfräse beschriebenen Vorgehensweise zunächst nicht gelungen, die geforderten Toleranzen zu erreichen. Es kam auf die gesamte Länge immer wieder zu Toleranzen im Bereich von +/- 0,04 – in Summe also 0,08mm – was selbst für eine Plattenfräse einfach zu viel ist.

Die Lösung war es dann, die Führungen zunächst in der Mitte mit den Montageblöcken auszurichten und dann von dort aus sich in Richtung der Enden vorzuarbeiten. So waren das geforderte Toleranzfeld gut zu erreichen.

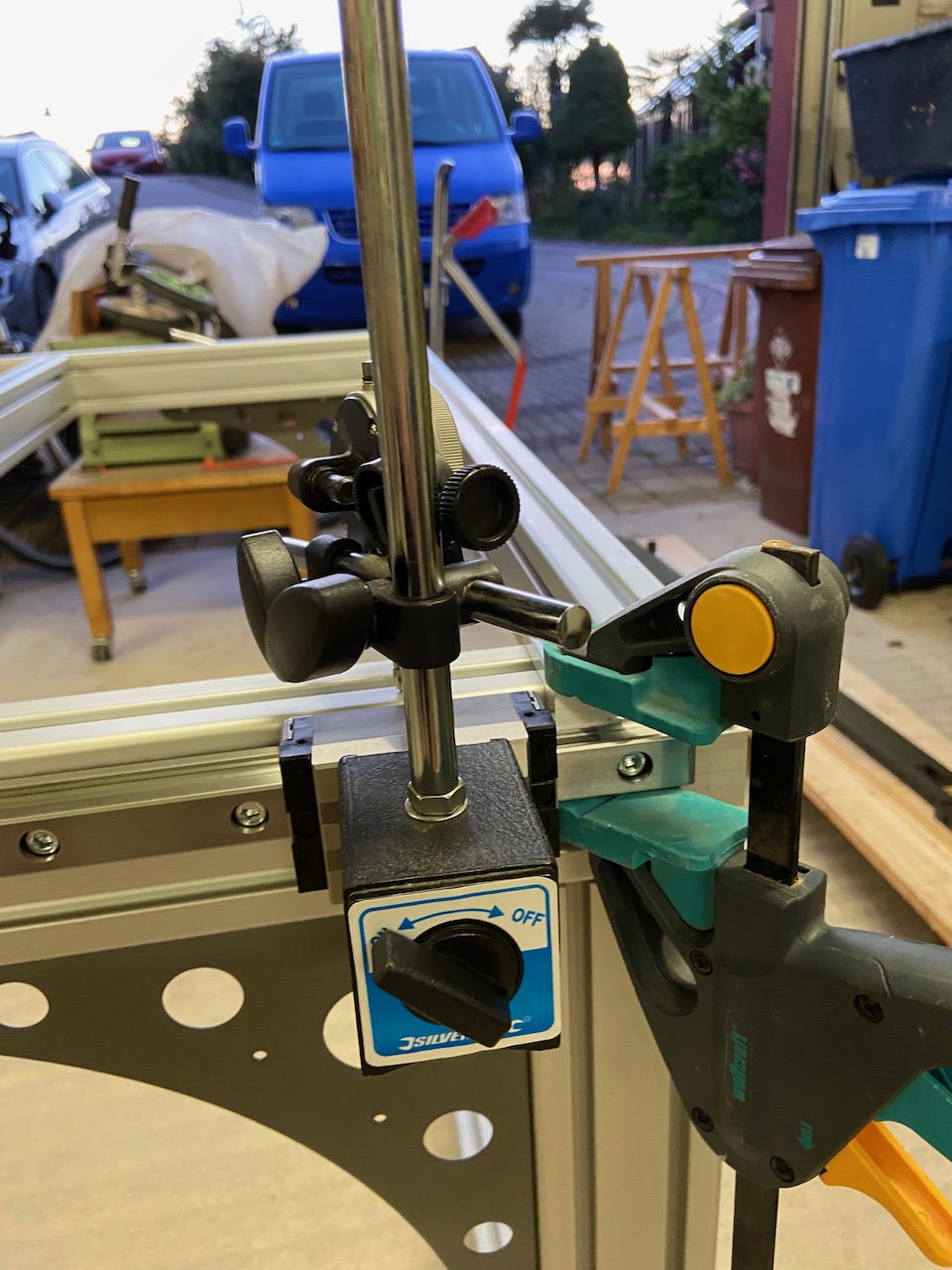

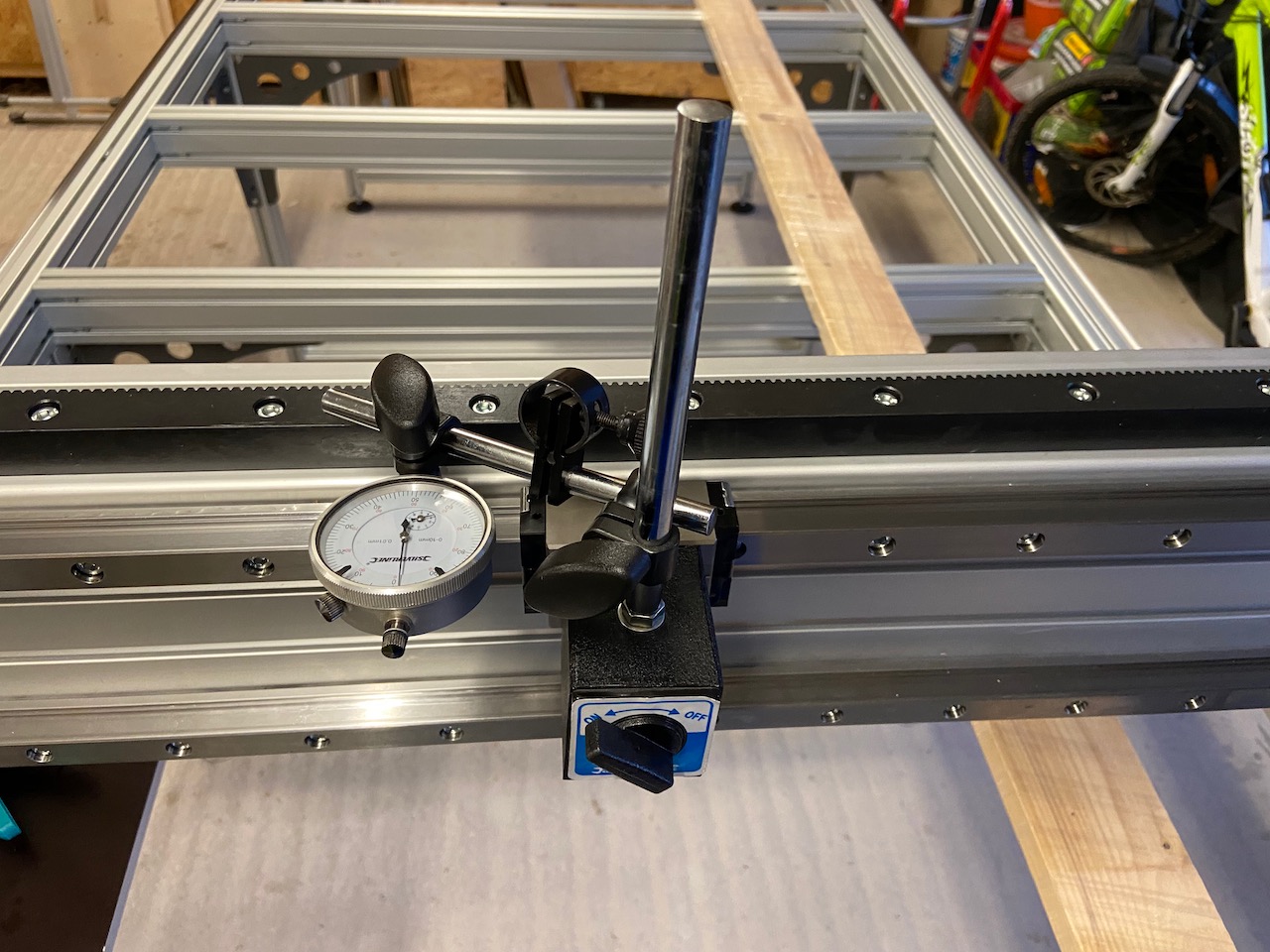

Das Ausrichten erfolgte mittels einer Meßuhr, die über einen Magnethalter an einem der Führungswagen befestigt war. Die Tastspitze der Meßuhr war so ausgerichtet, dass diese möglichst nahe am Führungswagen die Schiene abtasten konnte.

Schraube für Schraube handfest angezogen wurde damit zunächst die Führungsschiene ausgerichtet. Nach einer abschließenden Kontroll-Messung mit letzten kleinen Korrekturen entlang der gesamten Länge der Führung wurden dann alle Schrauben mit der Ratsche fest angezogen.

Wenn es dabei plötzliche Abweichungen gibt, dann liegt das daran dass eine der vorherigen Schrauben nicht genügend angezogen wurden. Daher sollte man sich hier Zeit lassen und entsprechend sorgfältig arbeiten. Zum Schluß werden alle Schraubenköpfe mit kleinen Plastikabdeckungen verschlossen.

Mit der gleichen Methodik wurden auch die Zahnstangen montiert, wobei hier in der Mitte ein Kontern der Zahnstangen mit einem Gegenstück erfolgte. Das Toleranzfeld ist hier mit +/- 0,04mm (insgesamt also 0,08mm) etwas größer, da es ja „nur“ um den Antrieb geht.

Insgesamt haben mich diese Arbeiten (wegen der mehrfachen Versuche) mit rund 7 Stunden fast einen ganzen Tag in Anspruch genommen. Also der bisher zeitaufwändigste Teil am Bau der CNC-Fräse.

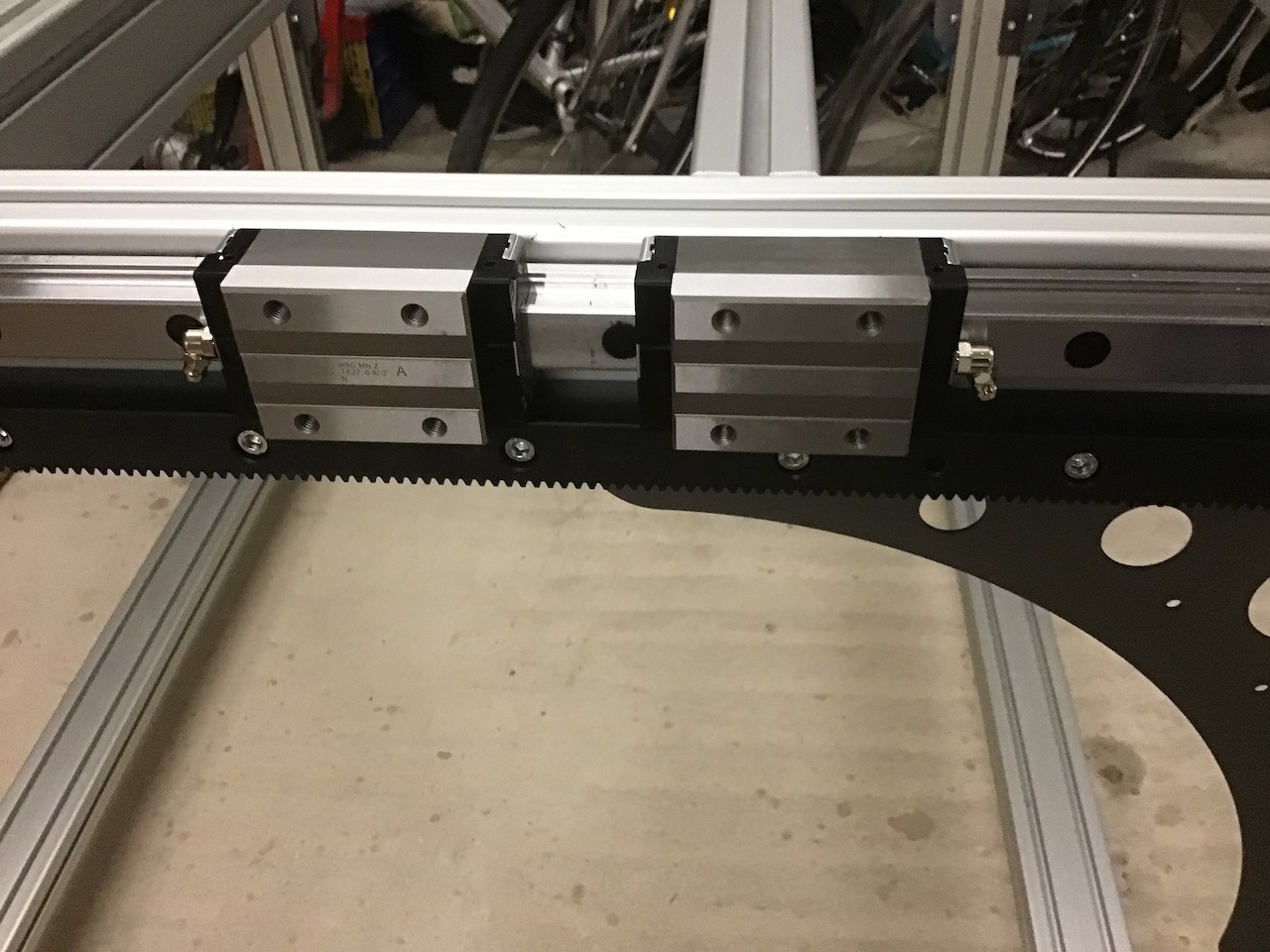

Die Führungswagen der Y-Achse

Auf jede Führungsschiene werden je zwei Führungswagen aufgeschoben, wobei darauf zu achten ist, dass die geschliffenen Anschläge oben sind. Es empfiehlt sich, die Schmiernippel vorher zu montieren, da es in aufgeschobenem Zustand ansonsten eine elende Fummelei mit dem 8er Schlüssel ist.

Die Führungswagen sind nicht vorgeschmiert, daher ist es gut, ein wenig hochwertiges Maschinenöl zuvor auf die Führungen zu sprühen. Das Aufschieben gelingt dann mühelos.

Es werden die beiden Seitenteile montiert und anschließend werden die Führungswagen mit einer Fettpresse und hochwertigem Lagerfett abgeschmiert.

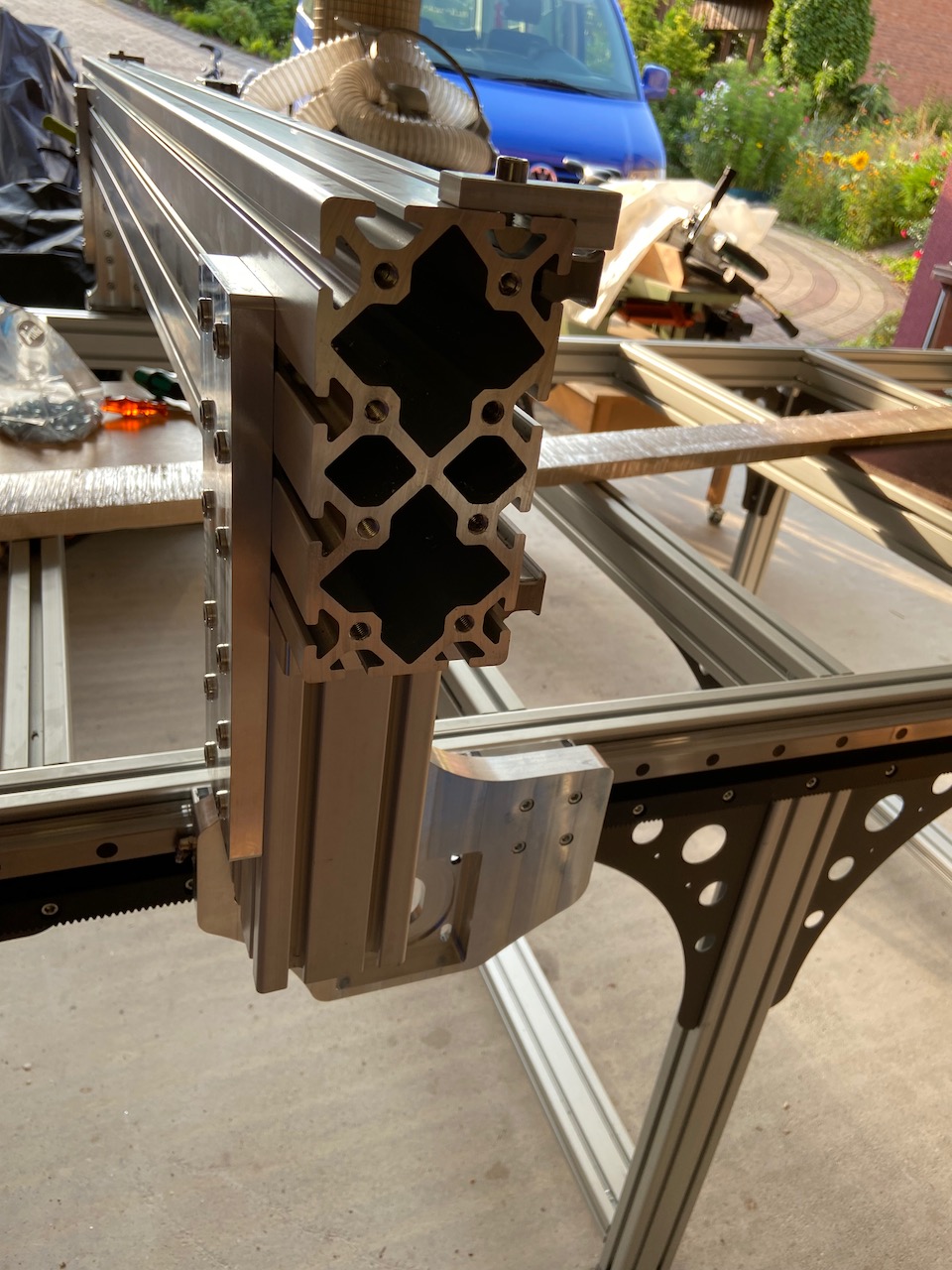

Montage der X-Achse

Der Portalbalken der X-Achse ist das schwerste Einzelbauteil der SEOGEO Plattenfräse. Es besteht aus einem 1600mm langen schweren Aluprofil mit den Abmessungen 160*80 mm, an ebenfalls dem zwei Führungen montiert werden. Glücklicherweise sind diese nicht so lang und daher gibt es hier kaum Probleme mit der Durchbiegung. Daher war das Ausrichten auch relativ schnell erledigt.

Nachdem die Führungen montiert sind, kann der Portalballen an den beiden Führungswagen montiert werden. Mit Hilfe der beiden Rückplatten und durch handfestes Anziehen der Schrauben lässt sich alles sauber ausrichten, bevor die Schrauben endgültig festgezogen werden.

Auf die Führungen der X-Achse werden vier Flanschwagen aufgeschoben. Auch hier ist es sinnvoll vor dem Aufschieben die Schmiernippel zu montieren.

Die einteilige Zahnstange wird einfach oben aufgelegt, ausgerichtet und festgeschraubt.

Es werden die Haltplatten vertikal mit 8mm Paßstiften ausgerichtet und anschließend verschraubt. Der Frästeilesatz der SEOGEO Plattenfräse ist hier absolut maßhaltig gefertigt. Ein Nachmessen mit der Meßuhr ergab Abweichungen von 0,003 bzw. 0,002mm. Also für die Bearbeitung von Plattenmaterial absolut ausreichend.

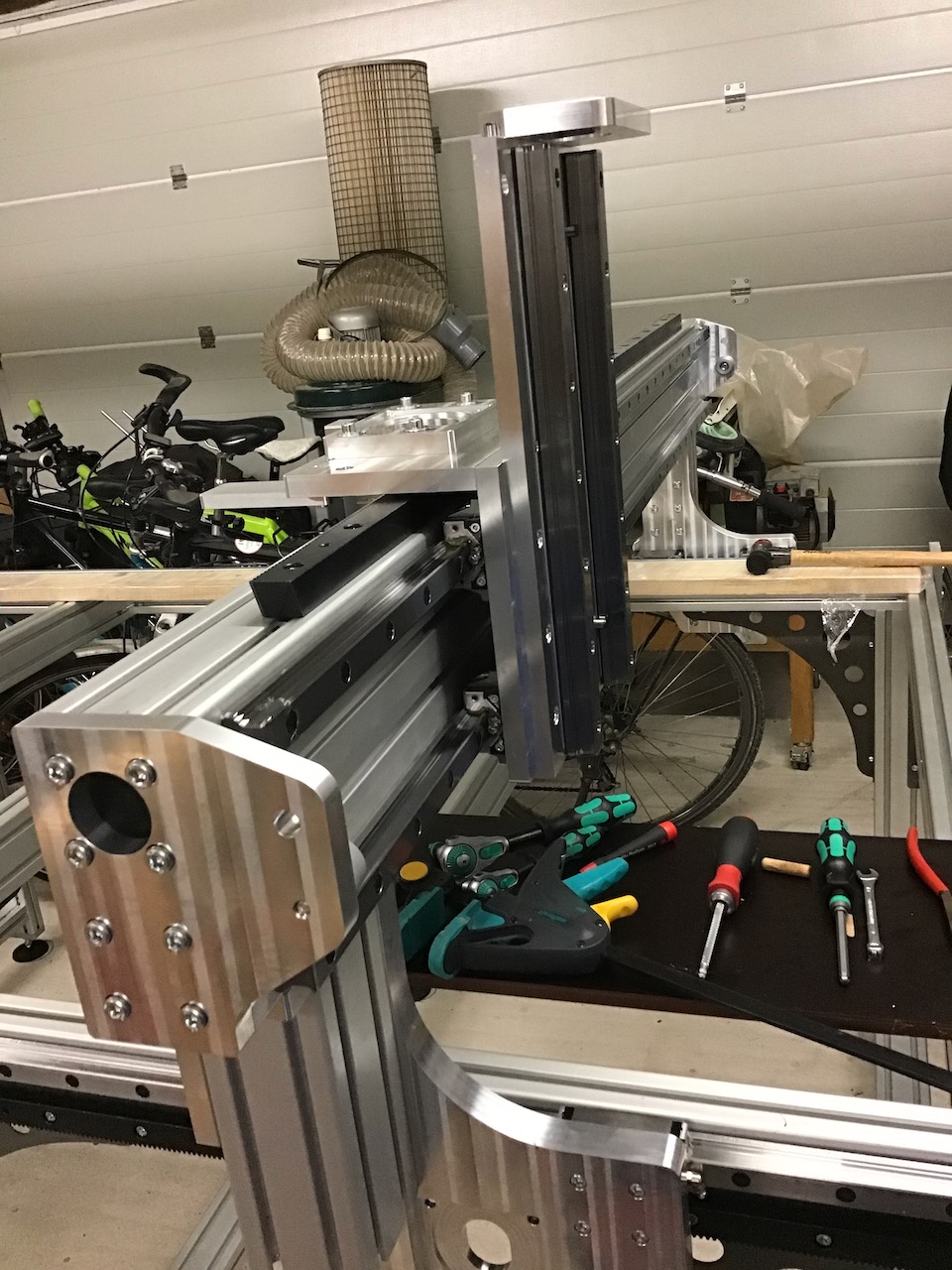

Montage der Z-Achse

Der letzte Schritt zur Fertigstellung der Fräsmechanik war die Montage der Z-Achse. Die Vorgehensweise ist in der Bauanleitung der SEOGEO Plattenfräse sehr gut beschrieben.

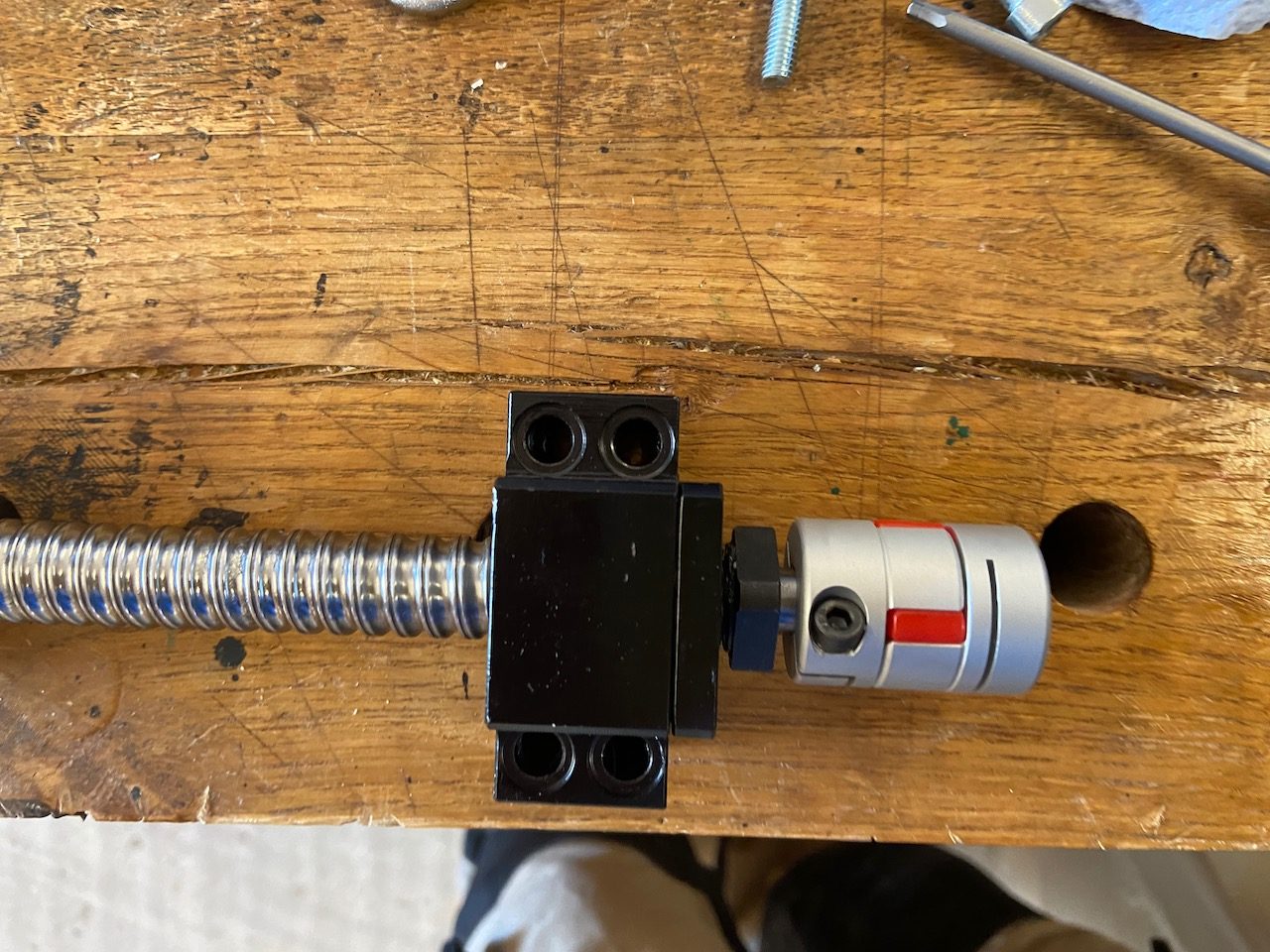

Als ich dann aber die Kugelumlaufspindel montieren wollte, passten die Lager und das Bohrbild der Halteplatte nicht zusammen. Trotz längerem Nachdenken war nicht nicht klar, wo das Problem liegt. Ein kurzer WhatsApp Chat mit Daniel lieferte mir aber die Lösung: Die gelieferte Kugelumlaufspindel war mit falsch herum vormontierten Lagern geliefert worden.

Nach dem Lösen einer Inbus-Schraube am Ende des Festlagers konnte dort die flache Haltemutter abgeschraubt werden. Dann wurde das Festlager abgezogen und umgedreht wieder aufgeschoben, Haltemutter und Madenschrauben wieder festgezogen werden.

Jetzt passte alles und die Kugelumlaufspindel konnte problemlos montiert werden.

Eine letzte kleine Herausforderung war das Montieren der Führungswagen an der Z-Achse. Hier besteht die Gefahr, dass diese nach unten herausrutschen und Ihre Kugeln verlieren. Um dies sicher zu verhindern habe ich unten an der Halteplatte einen kleinen Holzklotz mit einer Zwinge montiert, bevor die Führungswagen aufgeschoben wurden.

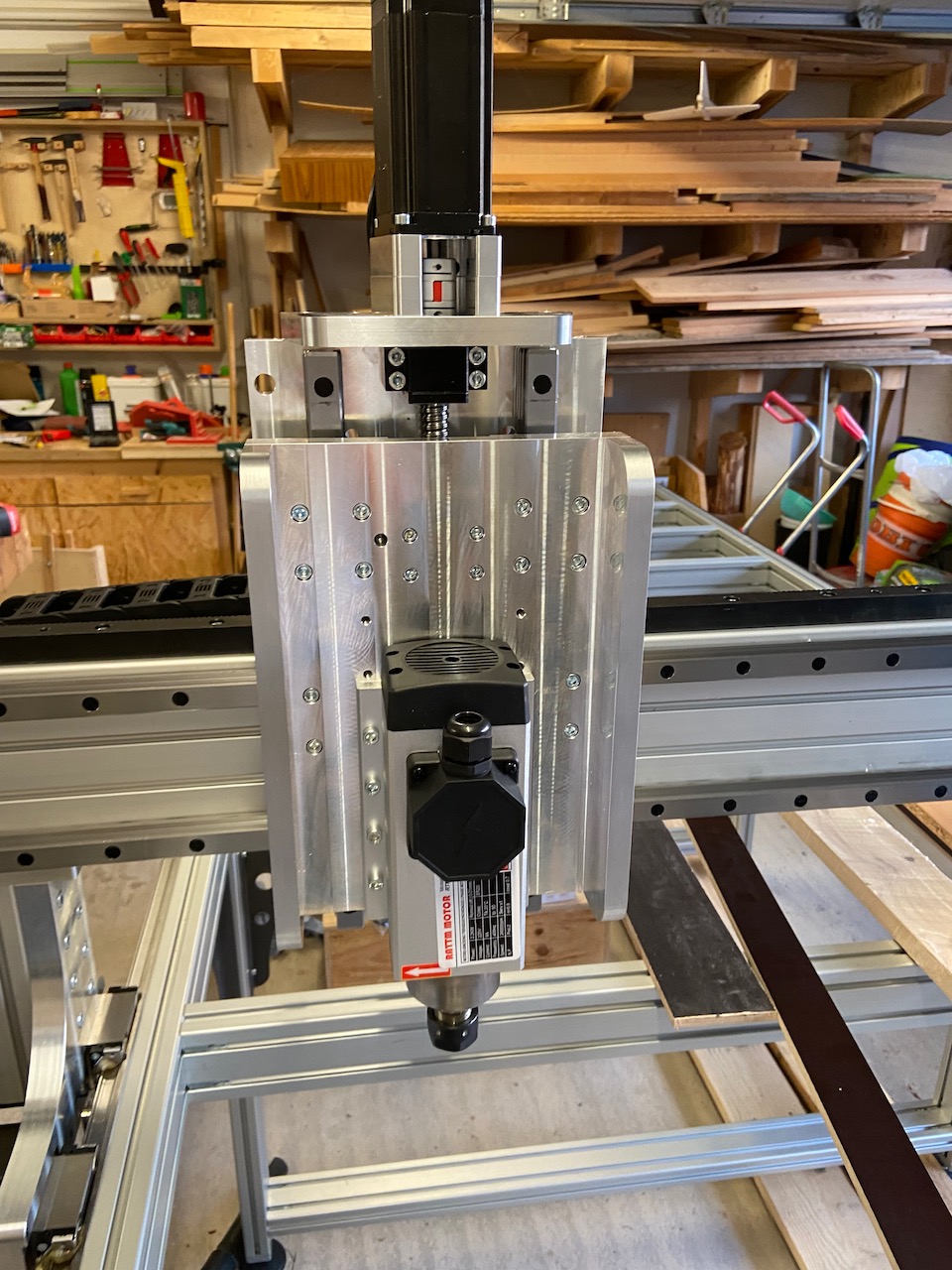

Das Ausrichten und Montieren der Halterung für die Frässpindel ist ebenfalls dank der 8mm Paßstifte sehr einfach zu bewältigen.

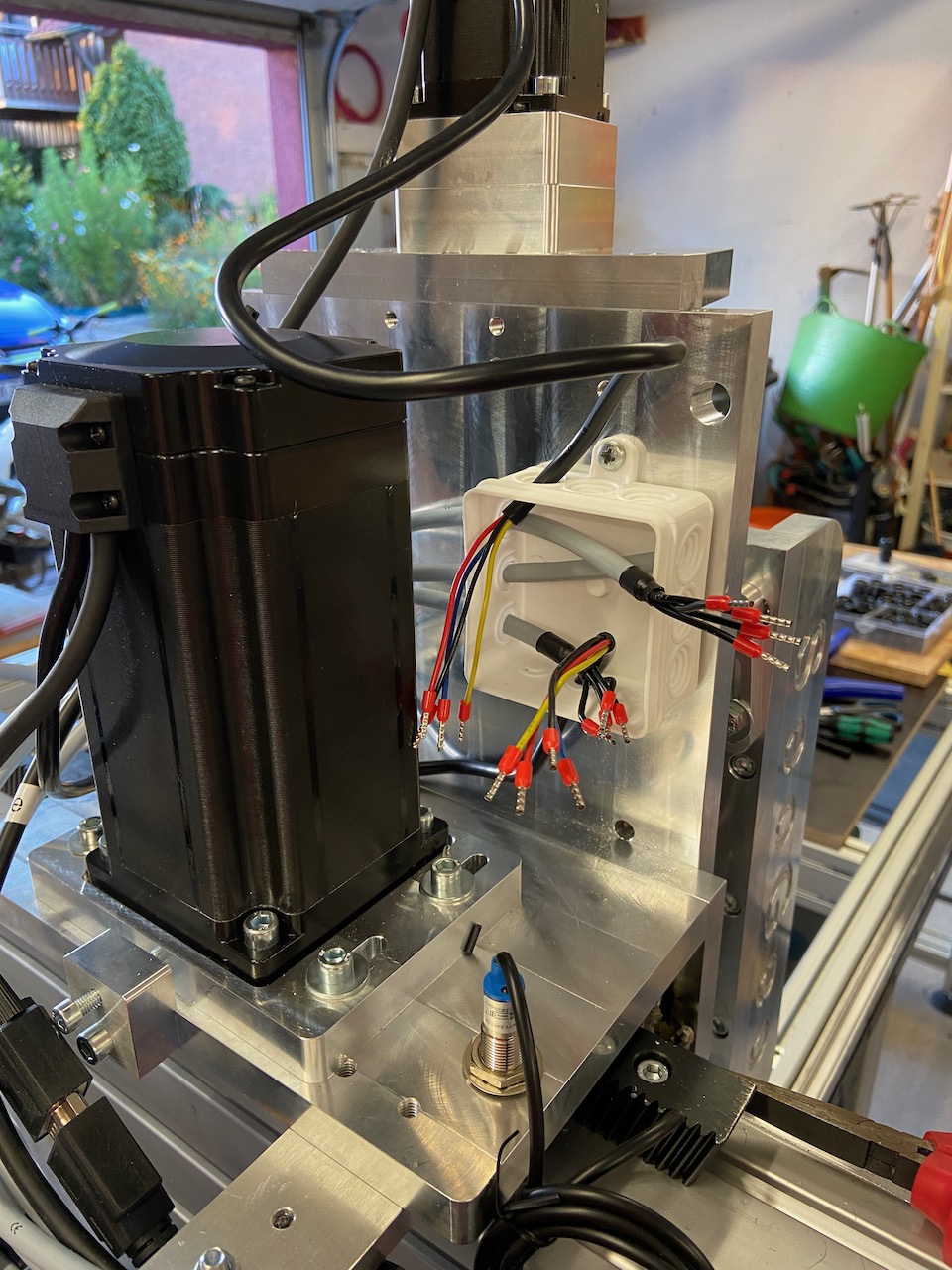

Montage der Schrittmotoren

Der letzte Schritt war die Montage der Schrittmotoren. Im Falle der Z-Achse ist dabei zu beachten, dass die Motorenhalter leicht verdreht montiert werden müssen.

Der Grund sind zwei verschiedene Lochmuster in der Montageplatte des Motors, um wahlweise Schrittmotoren der Größe NEMA24 oder NEMA23 montieren zu können.

Die Servomotoren der Zahnstangenantriebe werden mit einem entsprechenden Ritzel versehen. Dieses ist kraftschlüssig über einen Keil verbunden und wird durch zwei M4 Madenschrauben in Position zu halten.

Um die Motoren an den Seitenwangen der Y-Achsen zu montieren ist ein Helfer unverzichtbar. Die Motoren werden mittels vier Zylinderkopfschrauben von Innen her befestigt. Das gelingt recht einfach, wenn ein Helfer die Bohrungen ausrichten kann. während man die Schrauben einführt.

Der Motor der X-Achse wird auf einer verschiebbaren Platte montiert, die dann Ihrerseits mittels einer M5-Schraube so positioniert werden kann, dass das Ritzel des Schrittmotors spielfrei justiert ist.

Damit ist der erste große Meilenstein erreicht: der mechanische Aufbau der SEOGEO Plattenfräse ist abgeschlossen.

Weiter geht es mit der Verkabelung. Darüber berichte ich im nächsten Teil dieses Bauberichtes. Parallel zu allen hier beschriebenen Arbeiten wird am Schaltschrank mit der Steuerung der CNC-Fräse gearbeitet. Auch hierzu in Kürze mehr.

Weiter geht es mit Teil5 des Berichtes zur SEOGEO Plattenfräse.

0 Kommentare zu “SEOGEO Plattenfräse – eine CNC für den Möbelbau – Teil 4”