Jetzt geht es an die Elektrik meiner Plattenfräse. Nachdem der mechanische Aufbau der SEOGEO CNC abgeschlossen wurde, konnte mit der Verkabelung und der Installation der Steuerung fortgefahren werden.

Vorwort

Leider geht es bei mir derzeit mit dem Holzwerken im Allgemeinen und dem Bau der CNC Fräse im speziellen nur recht schleppend voran. Aktuell gibt es beruflich extrem viel zu tun und daher muss da die eine oder andere Aktivität etwas eingeschränkt werden. (Auch die aktuelle Frequenz der Postings auf diesem Blog leidet darunter ein wenig.)

Es konnten die Arbeiten an der Verkabelung meiner Plattenfräse immer nur in kleinen Schritten erfolgen, dementsprechend lang hat sich alles hingezogen.

Dieser fünfte Teil über den Bau der Plattenfräse ist daher weniger detailliert was die „elektrischen“ Details betrifft. Über den Bau des Schaltschrankes werde ich bei passender Gelegenheit noch einen separaten Artikel verfassen, denn das würde hier den Rahmen sprengen. Daher habe ich den Artikel über den Schaltschrankbau auf meinem Modellbauer-Blog veröffentlicht.

Auswahl der Kabel

An der Qualität sollte man bei den Kabeln einer CNC Fräse nicht sparen. Denn nichts ist ärgerlicher und zeitaufwändiger als schon nach kurzer Betriebszeit einen Kabelbruch zu suchen und zu beheben, weil die Maschine sporadische Fehlfunktionen aufweist. Der Bau von 3D-Druckern hat mich hier einiges gelehrt.

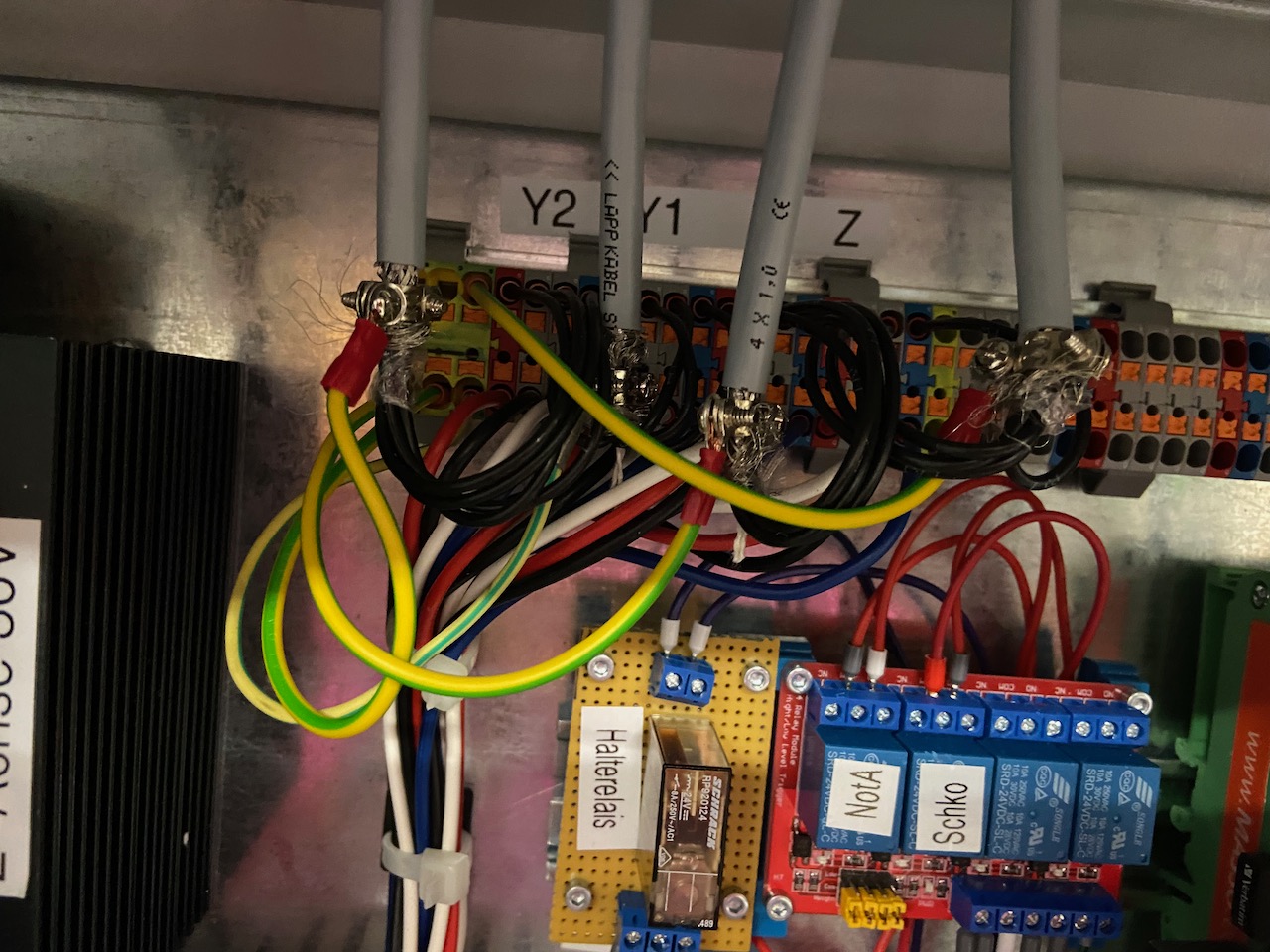

Ich habe mich daher für Industriekabel von Lapp entschieden. Dabei habe ich 50m Lapp Kabel ÖLFLEX CLASSIC 115 CY 4×1,0mm² Steuerleitung geschirmt zum Anschluß der Schrittmotoren und diverser anderer Steuerelemente sowie 10m Lapp Kabel ÖLFLEX FD CLASSIC 810 CY 4×1,5mm² Steuerleitung geschirmt als Kabel für die Frässpindel verbaut.

Die Kabel zum Anschluß der Closed-Loop-Sensoren an den Schrittmotoren von ACT-MOTORS wurden beim Kauf der Motoren und Steuergeräte mitgeliefert. Es handelt sich hier um 6adriges, hochflexibles Gummikabel mit VGA-Steckern zum Anschluß. Anfangs hatte ich zwar geplant, diese Kabel nicht zu verwenden, aber mehrere CNC-Fräsenbauer hatten mir gesagt dass diese China-Kabel problemlos auch Dauereinsatz verkraften. Am VGA-Stecker sind dabei nur 6pins belegt, der Rest ist „Not Connected“. Eigentlich hätte man da auch 9-polige Stecker verbauen können, aber die Fabrik in China hat wohl nach dem Auslaufen der VGA-Monitorproduktion die entsprechenden hochflexiblen Kabel mit VGA-Stecker billig aufkaufen können (?).

Die Verkabelung

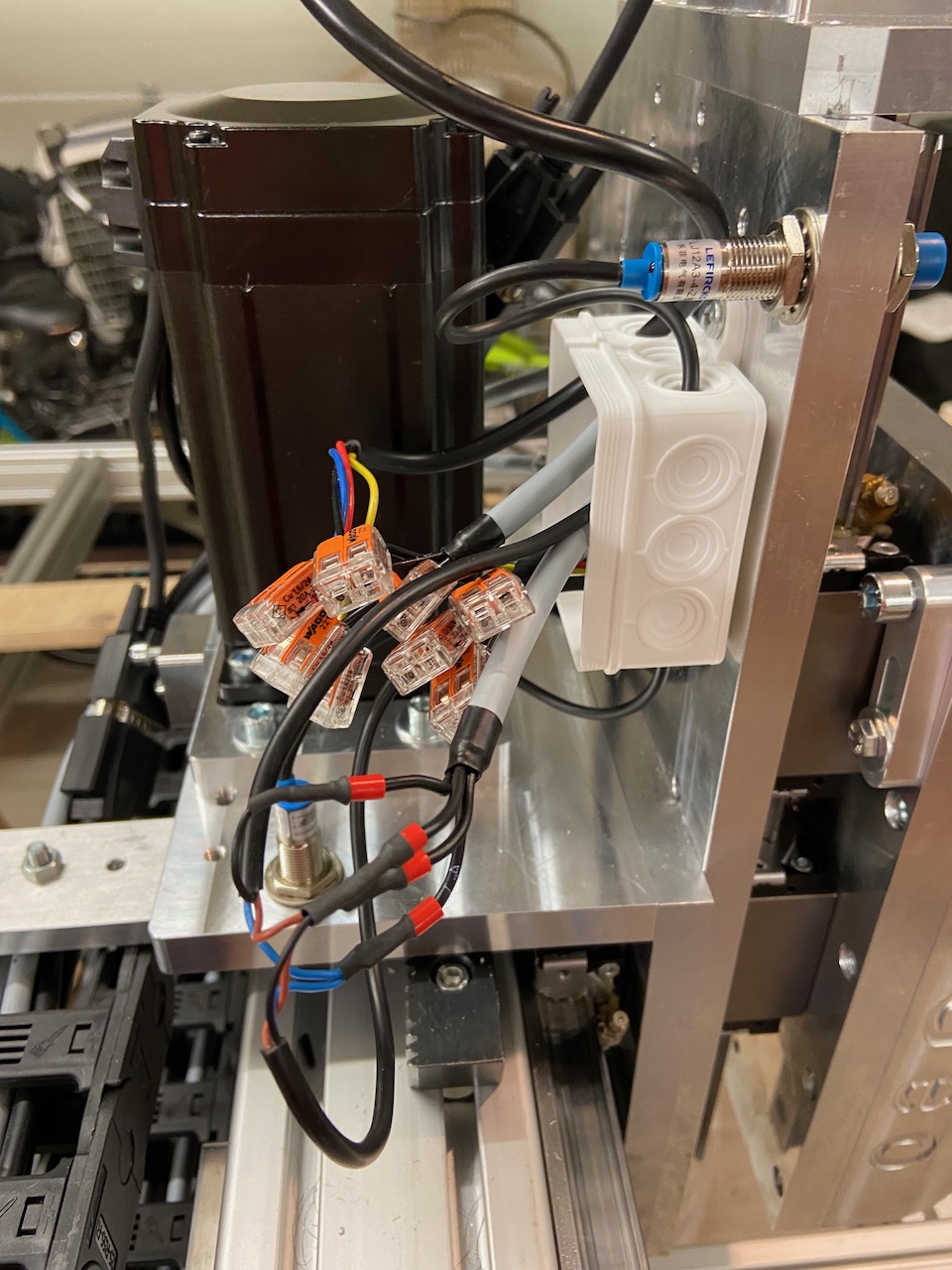

Die Verbindung der Motorkabel und der Motoranschlüsse habe ich mit WAGO221 Klemmen ausgeführt, die jeweils in einer kleinen Verteilerdose untergebracht sind. Damit kann im Falle einer Fehlersuche der Motor schnell abgeklemmt und durchgemessen werden.

Die Sensorkabel habe ich allerdings gelötet, da diese einen sehr dünnen Querschnitt haben, der sich mit einer WAGO Klemme nicht sicher kontaktieren lässt.

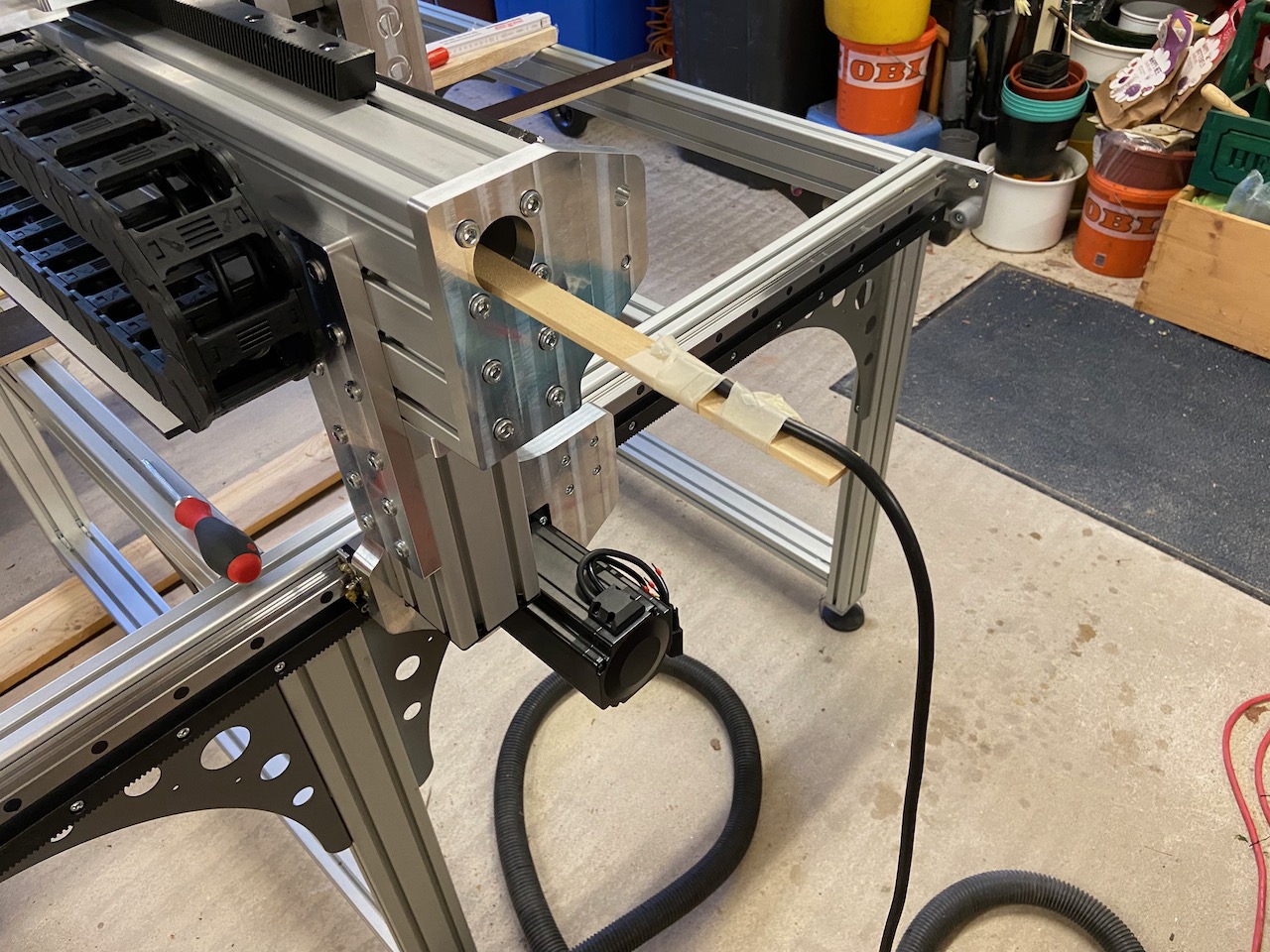

Am X/Z Portal habe ich zwei Löcher in die hintere Aluplatte gebohrt und die Abzweigdose mit Blechschrauben montiert. An den Aluprofilen kamen M5-Nutensteine mit passenden Zylinderschrauben zu Einsatz um die Abzweigdosen zu befestigen.

Mit Hilfe einer Leiste wurden die Kabel von Motor, Sensor und Not-Aus-Schalter durch den Portalbalken geführt.

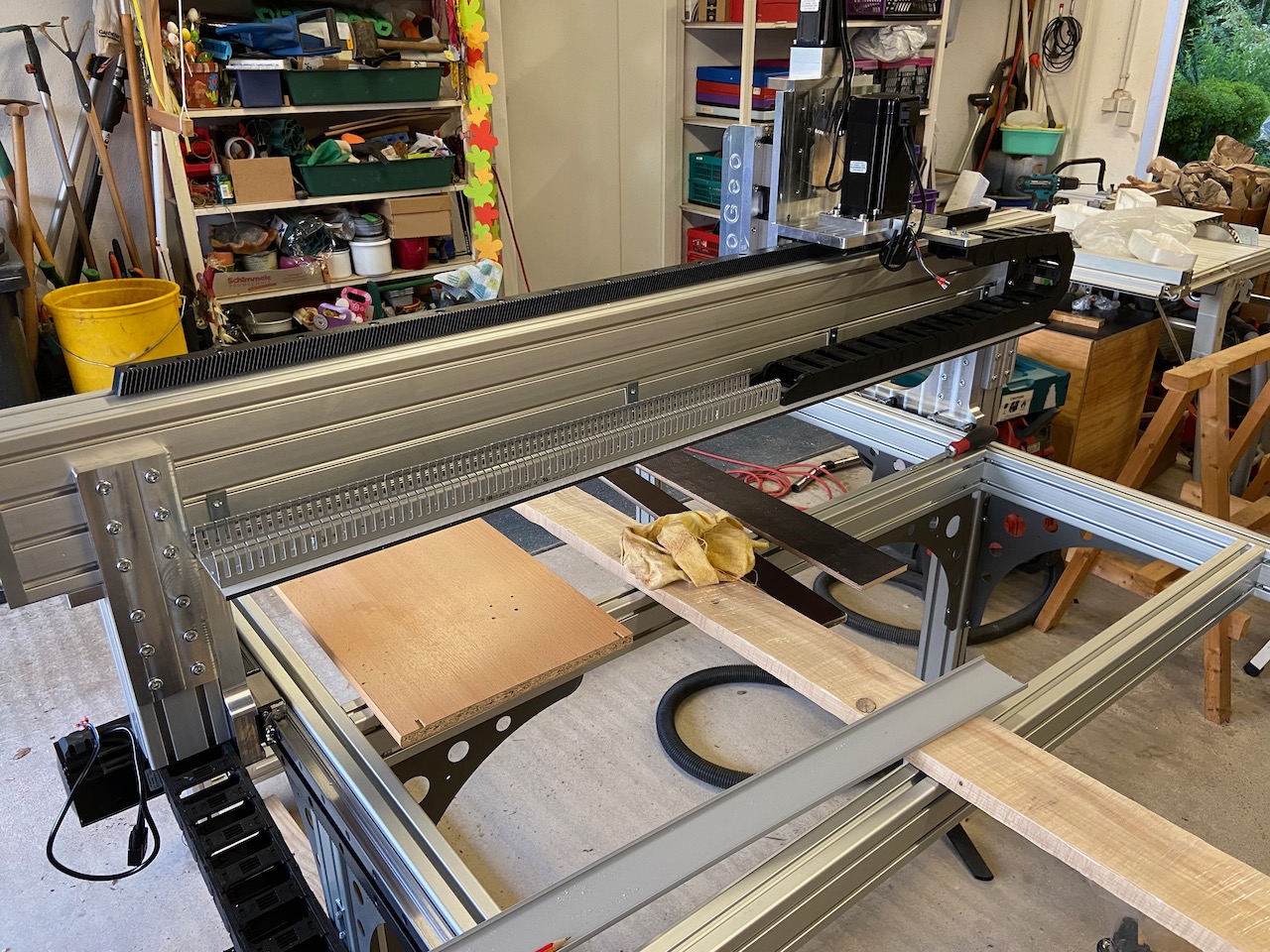

Die Führung der bewegten Teile der Kabel erfolgt in Schleppketten mit einem Querschnitt von 57*24mm. Diese sind ein Meter lang für die X-Achse und zwei Meter lang für die Y-Achse. Die unbewegten Enden der Schleppkabelstrecke wurden mit Kabelkanälen ausgeführt.

Für die X-Achse wurde eine 6mm HPL-Platte auf der Rückseite am Portalbalken mittels Winkeln und selbstsichernden Schrauben montiert. So kann sich durch Vibration nichts lösen und auf den Arbeitsbereich der CNC Fräse fallen.

Für die Y-Achse wurde eine Schleppkettenauflage aus 12mm Siebdruckplatte gebaut. Und um dort später noch die unbewegten Kabel der induktiven Endstop-Sensoren entlangführen zu können, wurde diese Auflage etwas breiter gestaltet.

Zur Verhinderung von Vibration wurde jeweils oben und unten eine 20x20mm breite Leiste aufgeschraubt. Damit wird die Schleppkettenauflage steif und kann sich nicht aufschwingen.

UPDATE 2023: Es empfiehlt sich, unbedingt im hinteren Bereich der Schleppkette einen Führungskeil zu montieren, da ansonsten die Schleppkette mit der Sensorplatte kollidieren kann. Näheres dazu im Teil 8 des SEOGEO Bauberichtes.

Was sich als absolut wichtig erwiesen hat, war das sofortige Kennzeichnen jedes Kabels an beiden Enden mit einem Beschriftungsfähnchen aus dem Brother Etikettendrucker. Man hat ansonsten sehr schnell den Überblick verloren, welches Kabel wofür dient und muss dann zeitaufwändig alles ausmessen.

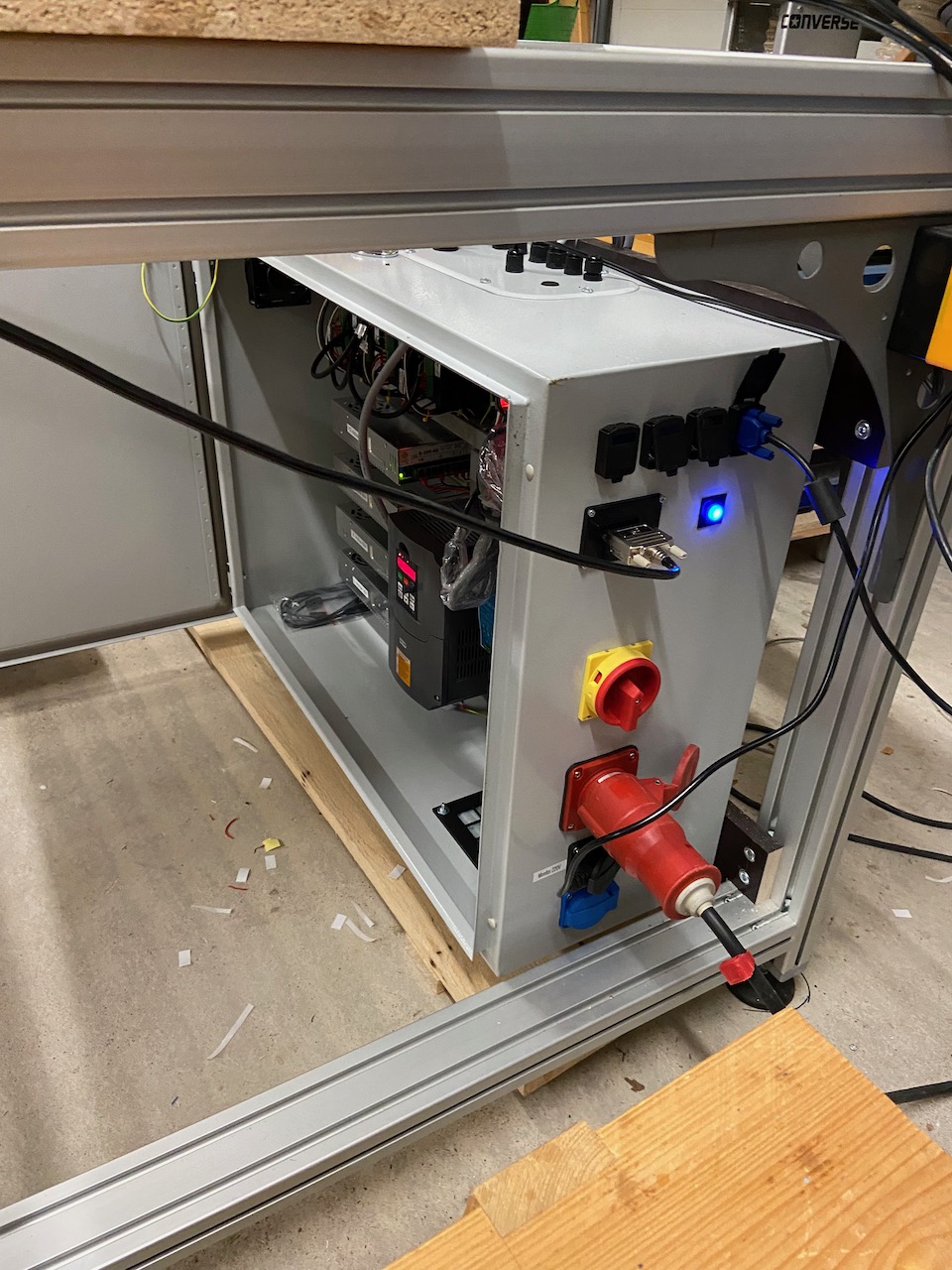

Montage des Schaltschrankes

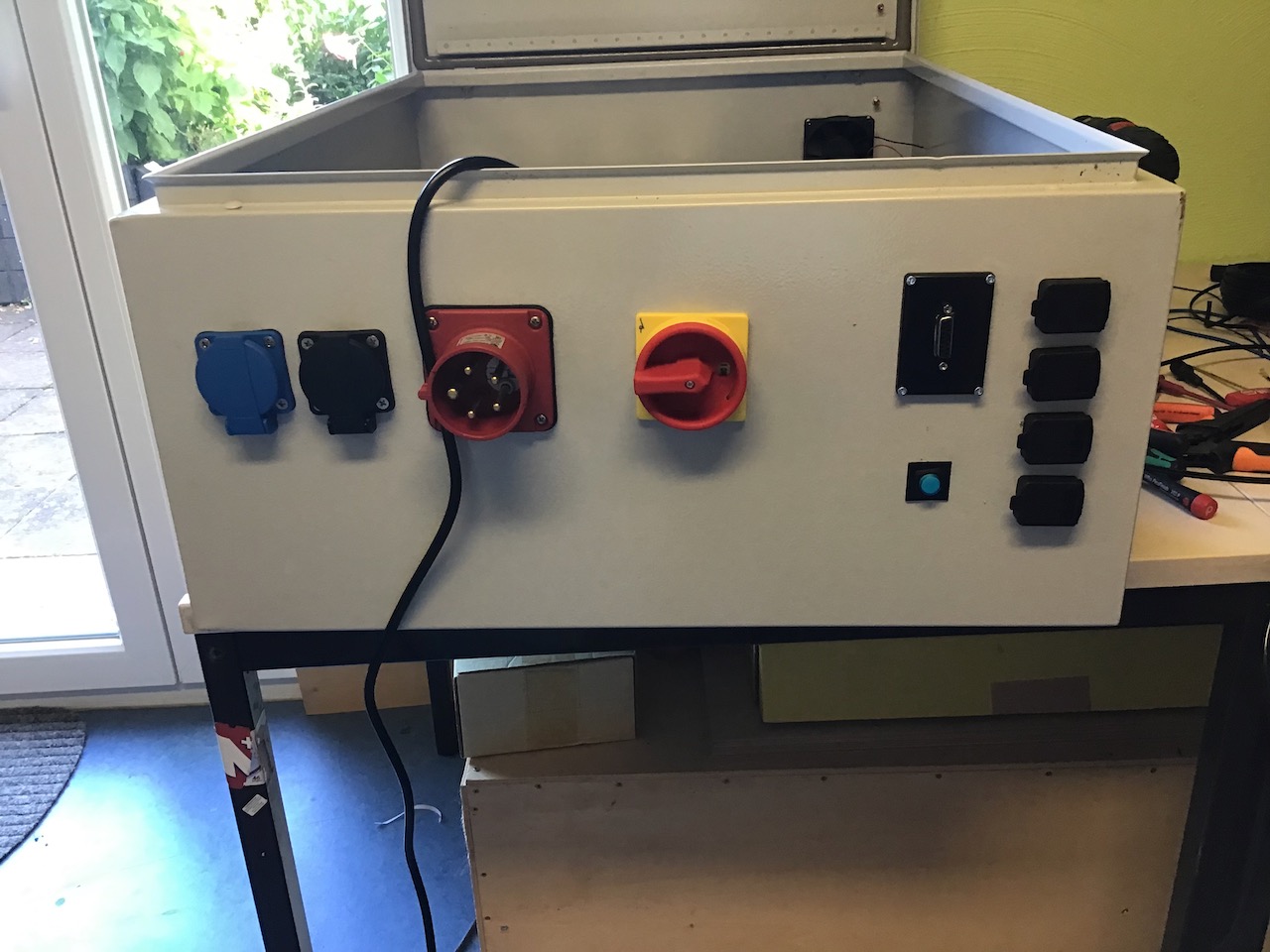

In den Plänen von SEOGEO ist eine Montage des Schaltschrankes an der hinteren Stirnseite des Grundgestells der CNC-Fräse vorgesehen. Dementsprechend hatte ich auch die Anschlüsse am Schaltschrank in die Seitenwände eingebaut.

Wie sich aber nach dem Einziehen der Kabel zeigte, waren die mitgelieferten, fünf Meter langen Sensorkabel von ACT Motors dafür viel zu kurz. Auch eine umgedrehte Montage der Schleppkette an der Y-Achse war nicht möglich, da hier der Antriebsmotor des Portals im Weg ist. Daher musste kurzfristig umgeplant werden.

Wie sich aber nach dem Einziehen der Kabel zeigte, waren die mitgelieferten, fünf Meter langen Sensorkabel von ACT Motors dafür viel zu kurz. Auch eine umgedrehte Montage der Schleppkette an der Y-Achse war nicht möglich, da hier der Antriebsmotor des Portals im Weg ist. Daher musste kurzfristig umgeplant werden.

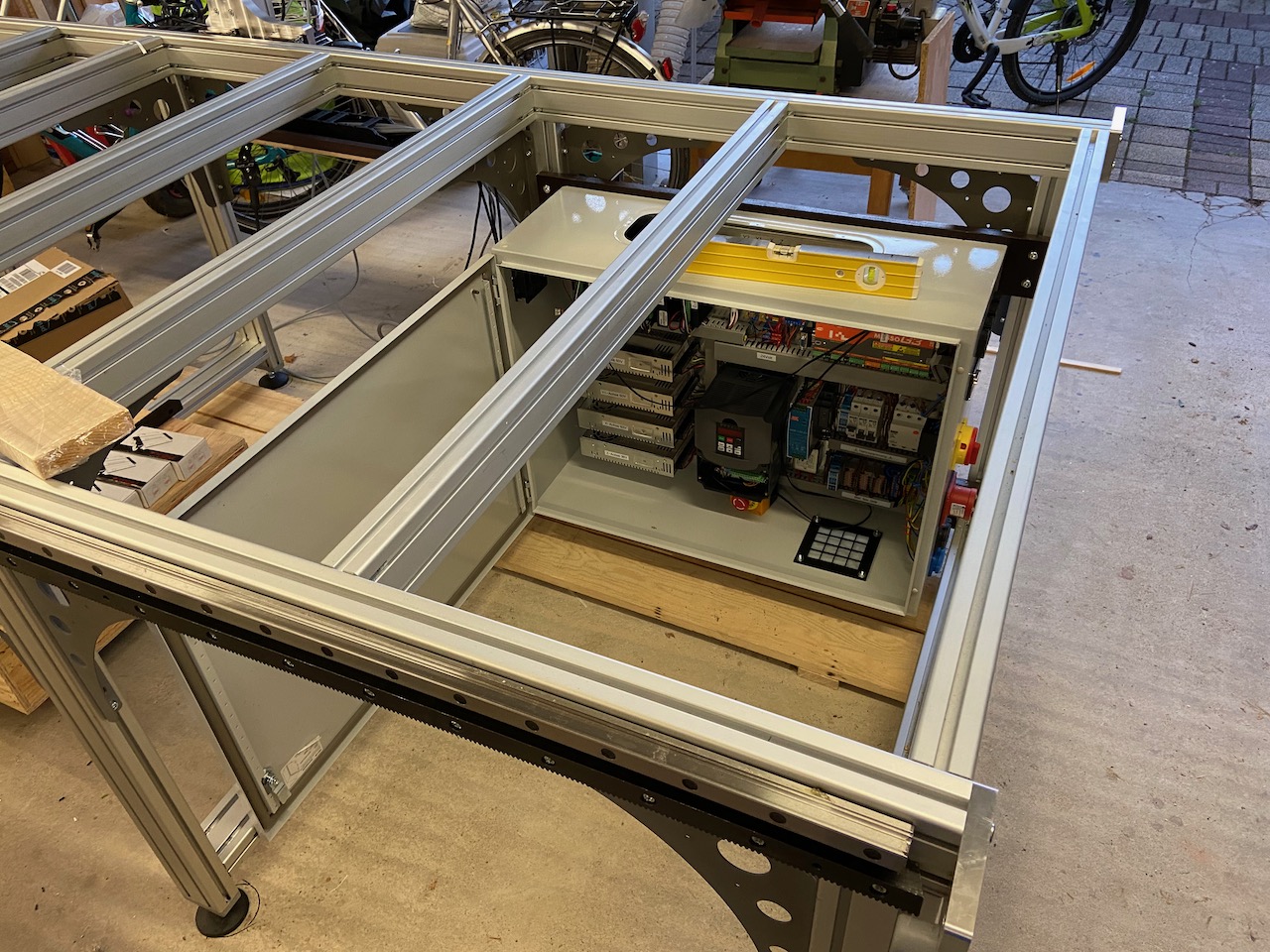

Ich habe mich daher entschieden, den Schaltschrank an zwei Traversen aus 21mm Siebdruckplatte innen zwischen die beiden vordern Beine des Gestells zu montieren.

Dabei wurde der Schaltkasten in der Höhe so ausgerichtet, dass die Verkabelung ohne scharfe Biegung von der Schleppkette zum Kabeleinlass geführt werden kann.

An dieser Position kann der Schaltschrank so montiert werden, dass die Anschlüsse von vorn zugänglich sind. Gleichzeitig kann die Tür vollständig geöffnet werden, um die Verkabelung an das Innenleben des Schaltschrankes vorzunehmen.

Der Nachteil ist natürlich, dass man jetzt unter die Fräse kriechen muss, um am Schaltschrank zu arbeiten. Der Vorteil ist, dass der Flächenbedarf der Fräse insgesamt ein wenig geringer wird.

Der Nachteil ist natürlich, dass man jetzt unter die Fräse kriechen muss, um am Schaltschrank zu arbeiten. Der Vorteil ist, dass der Flächenbedarf der Fräse insgesamt ein wenig geringer wird.

Die ursprüngliche Idee, die Verkabelung an den Schaltschrank mit Stecker und Buchsen auszuführen hatte ich schon frühzeitig verworfen. Der Grund ist ganz einfach: Die entsprechenden Stecker sind nicht gerade billig und wie ich aus dem langjährigen Betrieb meiner kleinen CNC-Fräse von EAS weiß, wird an der Verkabelung praktisch nichts mehr geändert, sobald die Maschine einmal läuft. Das Geld kann man sich also sparen, bei einer solch großem CNC Fräse sowieso, weil sie sich kaum vom Platz bewegen lässt. (Geschätztes Gesamtgewicht ca. 400kg)

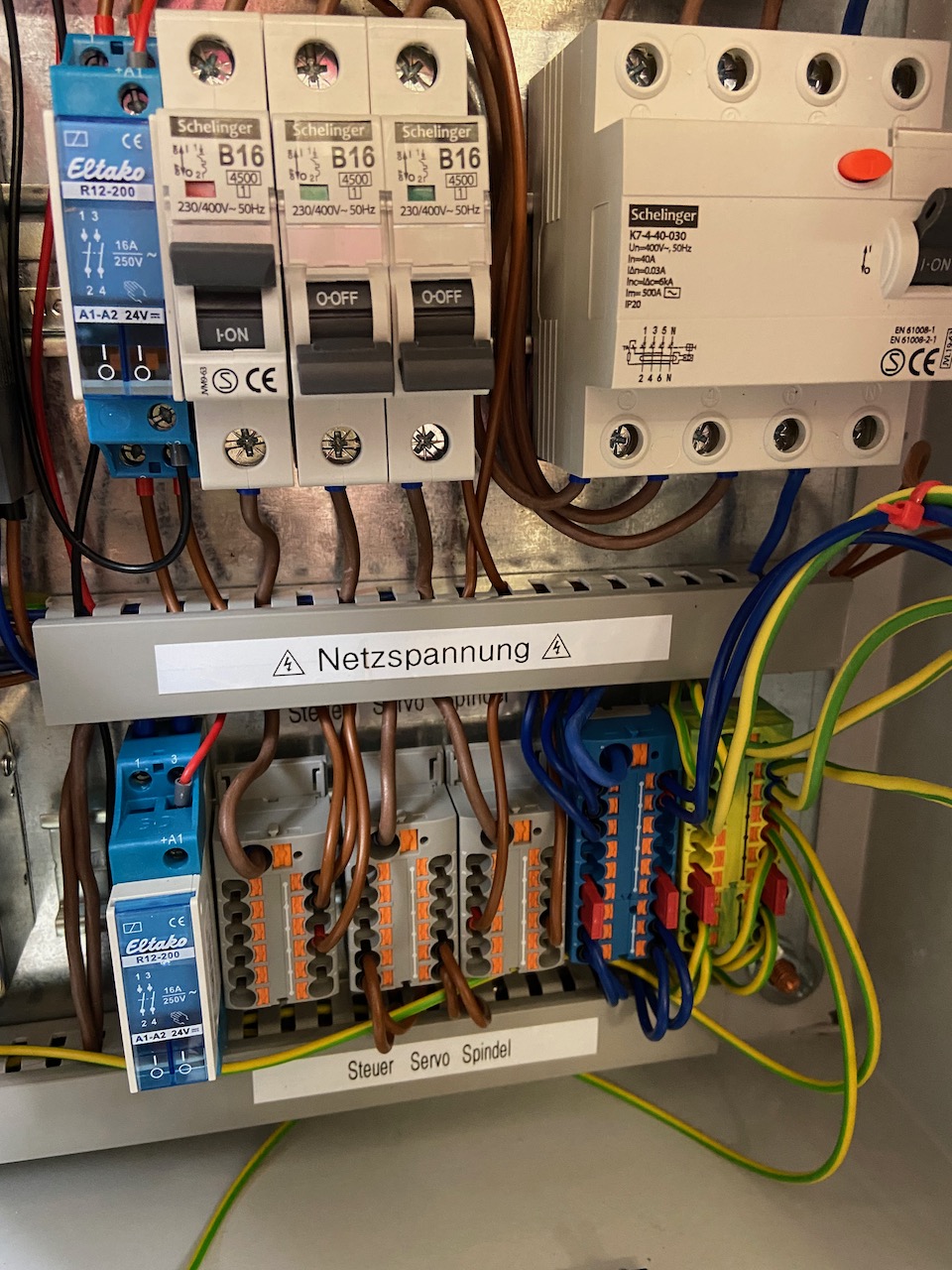

Die Kabeldurchführungen in den Schaltschrank wurden auf der Oberseite eingeplant und sind dort durch Kabelverschraubungen fixiert. Es wurden sicherheitshalber zwei zusätzliche Löcher gebohrt und mit Gummistopfen verschlossen. So kann im Falle eines Falles etwas nachgerüstet werden, ohne dass man am bestückten Schaltschrank herumbohren muss.

Dann begann die Arbeit mit der Verkabelung am Schaltschrank. Glücklicherweise ist im Unterbau genügend Platz, sodaß ich mich hier im Schneidersitz hineinsetzen konnte. Das ermöglichte ein einigermaßen erträgliches Arbeiten.

Eine wichtige Sicherheitsmaßnahme war es, vor dem Beginn der Verkabelung die Luftschlitze aller Einbauten des Schaltschrankes mit Kreppband abzukleben. So wird verhindert, dass keine kleinen Drahtstückchen versehentlich in die Innereien von Netzteilen oder Steuergeräten hineinfallen können. Das würde ansonsten schnell zu unerwarteten Kurzschlüssen etc. führen.

Eine wichtige Sicherheitsmaßnahme war es, vor dem Beginn der Verkabelung die Luftschlitze aller Einbauten des Schaltschrankes mit Kreppband abzukleben. So wird verhindert, dass keine kleinen Drahtstückchen versehentlich in die Innereien von Netzteilen oder Steuergeräten hineinfallen können. Das würde ansonsten schnell zu unerwarteten Kurzschlüssen etc. führen.

Für die Führung der Kabel wurden an der Rückseite 15er Halteplatten für Kabelbinder angeschraubt. So ist alles gut fixiert.

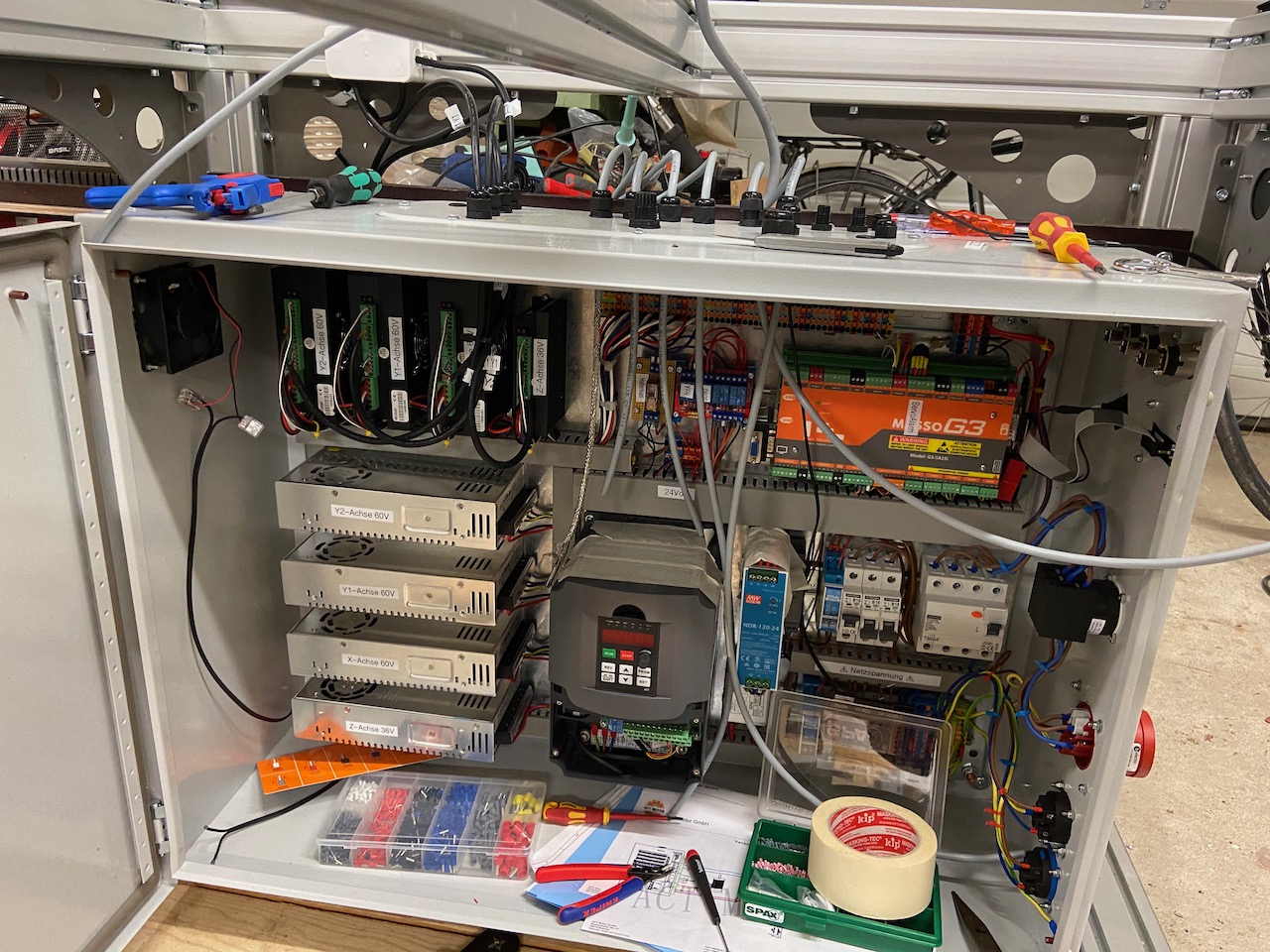

Die Übergabepunkte der Motorkabel im Schaltschrank sind auf Phoenix PTfix-Klemmen gelegt. Somit lassen sich im Fall der Fälle die Kabel auch auf der Seite des Schaltkastens einfach abklemmen, wenn dies z.B. zum Durchmessen erforderlich wird.

Ursprünglich wollte ich auch die Sensorkabel der Closed-Loop-Steppermotoren von ACT Motors auf diese Klemmleiste legen, habe mich dann aber wegen der verfügbaren Länge der Sensorkabel doch dafür entschieden, diese direkt an die Kontaktleisten der Treiberendstufen der Motoren anzuschließen.

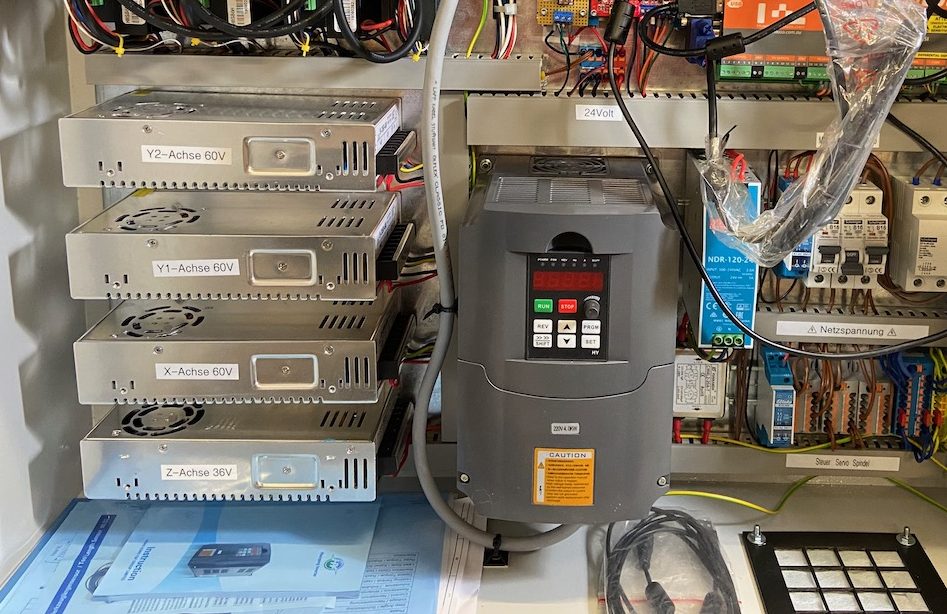

Anschluß der Frässpindel

Um Probleme mit elektromagnetischen Störungen zu vermeiden, ist es wichtig bei allen Leitungen mit höheren ein abgeschirmtes Kabel zu verbauen. Die meisten Störimpulse erzeugt die Frässpindel. Ich habe hier eine luftgekühlte 2,2KW Spindel von RATTNMOTOR verbaut, die über einen 3KW Huanyang Inverter mit regelbarer Frequenz betrieben wird.

Übrigens ist diese Frässpindel eines der wenigen China-Fabrikate das auch eine ordentliche Erdung des Gehäuses besitzt. Es ist das oben genannte vieradrige Kabel von Lapp verbaut. Es hat einen Schutzleiter und drei Versorgungsleitungen, die durch aufgedruckte Nummern gekennzeichnet sind. Diese sind mit gequetschten Schraubösen versehen, die vibrationsssicher an die Kontakte geschraubt sind.

Mit dem Frequenzumrichter (VFD) kann die Drehzahl der Spindel von 6.000U/min bis 24.000 U/min stufenlos geregelt werden. Bei einer Leistung von 2,2KW entsteht natürlich eine erhebliche elektromagnetische Störstrahlung, die mit der Abschirmung unterbunden wird. (Anmerkung: Im Schaltschrank ist hier zusätzlich noch eingangsseitig am VFD ein 5kW Netzfilter verbaut, damit keine Störungen ins Stromnetz zurückgestrahlt werden)

Die Abschirmung

Damit die Abschirmung der Leitungen funktionieren kann, muss diese auf der Seite des Schaltkastens geerdet werden. Zuerst wollte ich diese geschirmten Kabel abisolieren, die Abschirmung aufdröseln und wieder zu einer Leitung verdrillen. Das ist aber überaus fummelig und unter dem Fräsengestell sitzend nicht wirklich ein Vergnügen. Ich bin dann auf die Idee gekommen, mittels metallener Zugentlastungen (die übrigens aus D-Sub-Steckern alter Computerkabel stammen) einen Erdung herzustellen.

Alle Abschirmungen der Kabel sind auf einen gemeinsamen Massepunkt geführt, der dann seinerseits an den zentralen Erdungspunkt des Schaltschrankes angeklemmt ist.

Die Sensoren

Eine solche CNC Fräse muss nach dem Einschalten eine sogenannte „Referenzfahrt“ ausführen, bei der die Steuerung den Nullpunkt der Maschinenkoordinaten ermittelt. Dazu werden alle Achsen nacheinander in die Endposition gefahren. Um diese Position erkennen zu können, sind in meiner CNC Fräse keine mechanischen Endschalter sondern induktive Sensoren verbaut. Der Vorteil dieser Sensoren besteht darin, dass hier Staub und Schmutz keinen Einfluß auf die Funktion haben.

Ein weiterer Sensor ist der Werkzeuglängensensor. Hier habe ich mich für eine mechanische Variante von DOLD Mechatronik entschieden, weil dies für die verschiedenen Fräserformen eine einfache und funktionssichere Lösung handelt.

Erstes Einschalten

Nachdem alles verkabelt und im Schaltschrank angeschlossen war, habe ich nochmals alles Leitungen mit dem Multimeter überprüft. Dabei habe ich prompt eine vertauschte Phase eines Schrittmotors gefunden, ansonsten hat war alles in Ordnung.

Und so war der große Moment gekommen, den Schaltschrank ans Netz anzuschließen und einzuschalten.

Da ich Frässpindel, Endstufen der Schrittmotoren und die Masso-CNC-Steuerung jeweils auf eine Phase mit eigener Sicherung gelegt habe, konnte ich schrittweise die Komponenten im Schaltschrank in Betrieb nehmen.

Zunächst wurde nur die Steuerung mit Spannung versorgt, um die diversen Maschinenparameter einstellen zu können.

Danach wurde die Sicherung der Schrittmotor-Endstufen eingeschaltet und so die Motoren in Betrieb genommen. Alle LED der Endstufen leuchteten grün aber die Z-Achse bewegt sich nur sehr langsam. Nach dem Studium der Anleitung von SEOGEO und den ACT Schrittmotorendstufen war klar: Hier musste noch über die DIP-Schalter an der Endstufe der Z-Achse die passende Schrittzahl je Umdrehung eingestellt werden.

Zu guter Letzt wurde der Frequenzumrichter der Frässpindel in Betrieb genommen. Auch hier war es nötig, diverse Parameter an der Huanyang VFD entsprechend der SEOGEO-Dokumentation einzustellen, bis sich die Frässpindel von der MassoCNC gesteuert drehen konnte.

Nächste Schritte

Damit ist der elektrische Teil des Projektes „SEOGEO Plattenfräse“ zunächst abgeschlossen. Um die Fräse produktiv in Betrieb nehmen zu können, muss jetzt noch die CAM-Software entsprechend eingerichtet werden. Ich werde hier weiterhin mit VCARVEpro von VECTRIC arbeiten. Diese CAM Software habe ich bereits für meine kleine CNC Fräse im Gebrauch.

Weiterhin müssen die Maschinenparameter in der Steuerung optimiert werden, eine Werkzeugliste angelegt werden und die verschiedenen Koordinaten für Referenzfahrt, Parkposition, Werkzeugwechsel usw. eingerichtet werden. Aber das sind jetzt alles überweigend Software-Themen.

Der letzte Schritt wird dann die Montage der Arbeitsplatte auf dem Fräsengestell sein.

Weiter geht es mit Teil6 des Berichtes zur SEOGEO Plattenfräse.

Was für ein Projekt. Respekt! Würde mich mal interessieren, wie viele Stunden Sie für den Aufbau benötigt haben.

Ich schätze aktuell dürften es ca. 160-18o Stunden sein. Wobei eine Menge Zeit dafür gebraucht wird, die verschiedenen technischen Dokumente und Datenblätter zu studieren, sich die Lösungen auszudenken und es teilweise auch erst einmal im kleinen auszuprobieren. Der insgesamt zeitaufwändigste Teil war sicher Planung und Bau des Schaltschranks.