Weiter geht es mit dem Bau des Epoxy River Table. Nach einer Woche des Wartens konnte endlich die ausgehärtete Tischplatte entformt werden.

Dank der Benutzung von Klebefolie und Trennspray ging das herauslösen der fertigen Tischplatte ganz problemlos. Es wurden einfach die Schrauben der Randteile entfernt. Einige Schläge mit dem Schonhammer genügen und die Tischplatte ist frei.

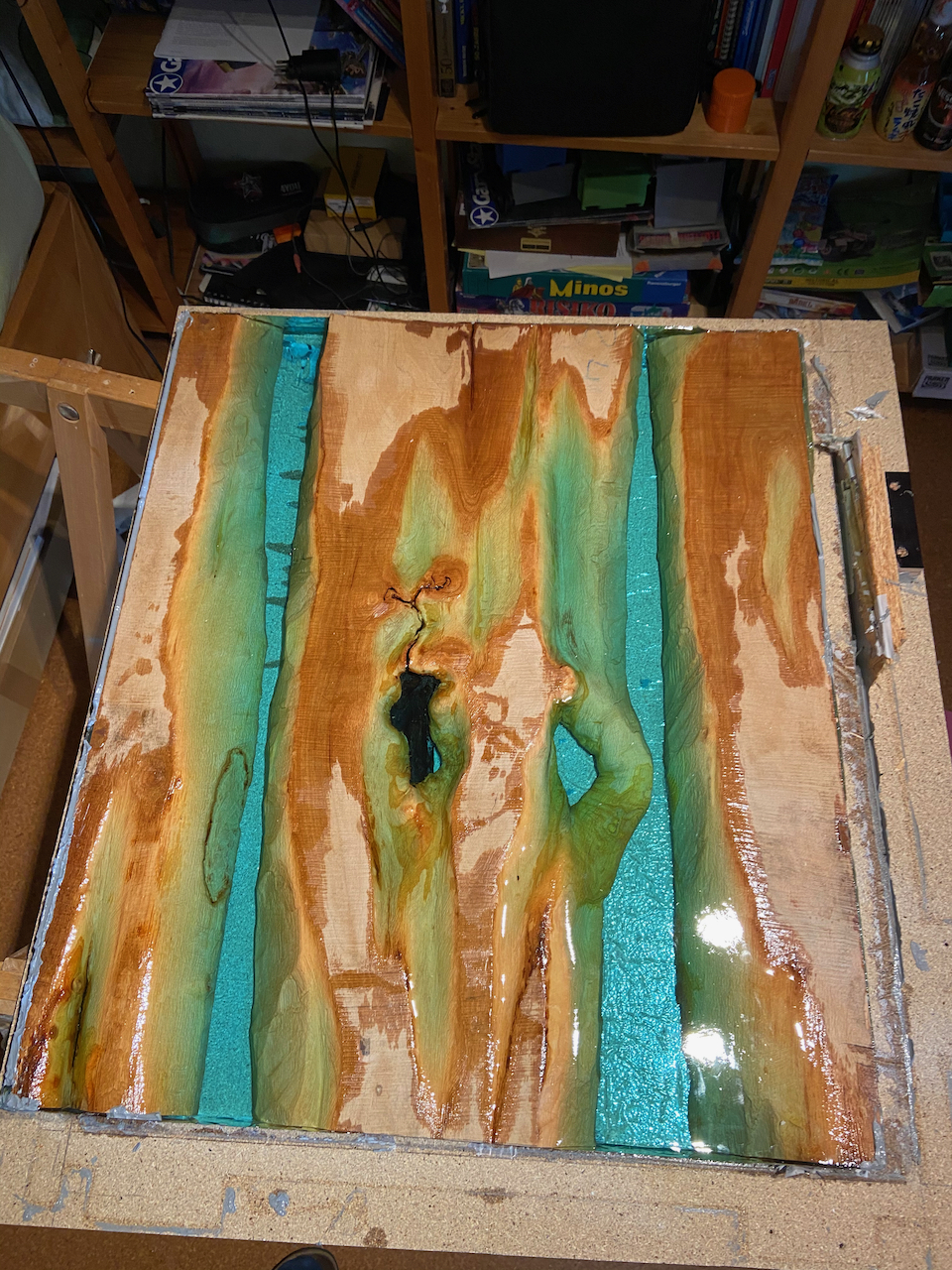

Der erste Blick zeigt, dass das Epoxydharz wunderbar klar und auch weitestgehend blasenfrei ausgehärtet ist.

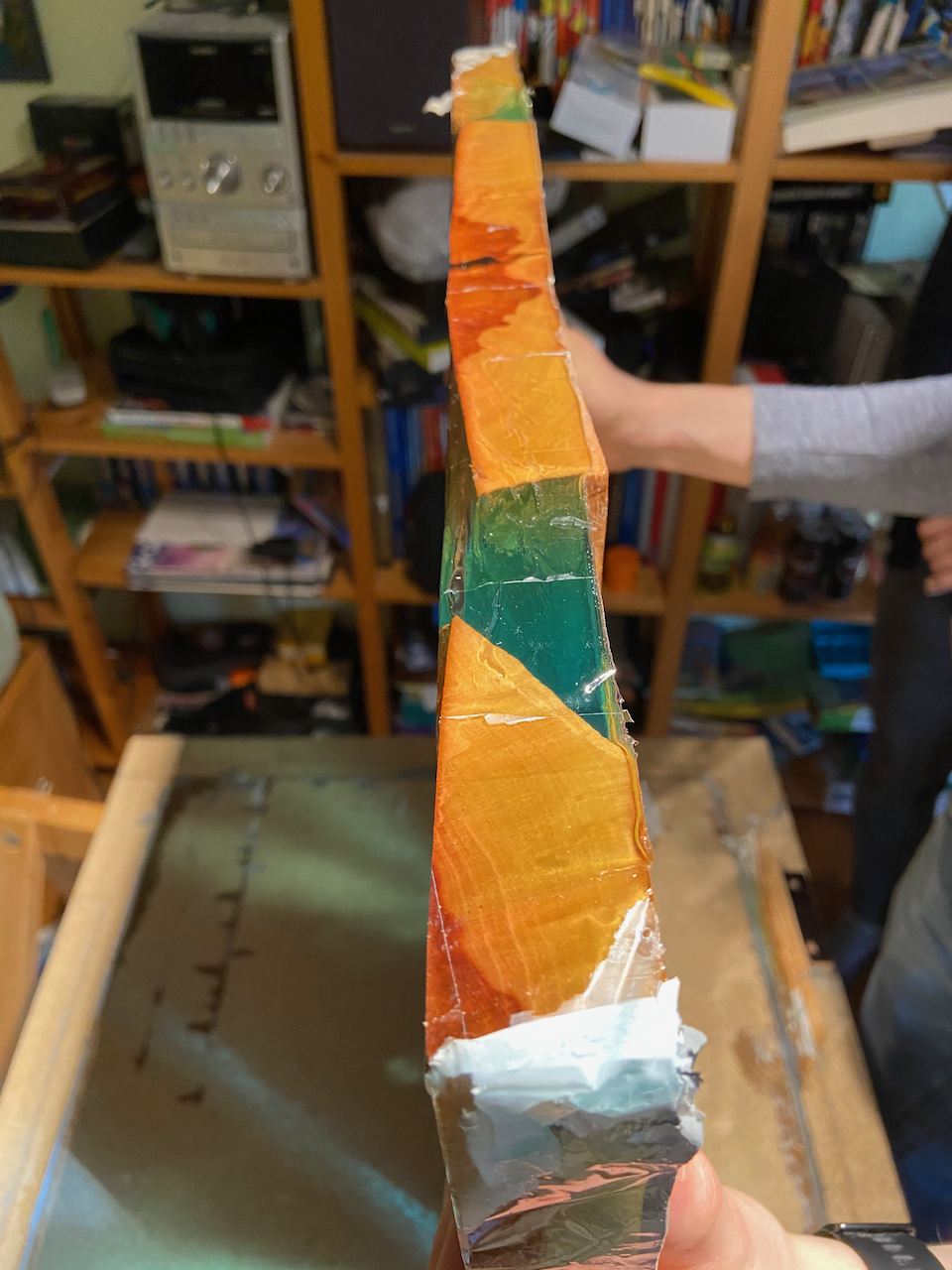

Ein Blick auf die Kanten zeigt die Verwerfungen des Holzes.

Das Harz ist auch unter das Holz gelaufen. Als Resultat haben wir eine sehr stabile Platte erhalten. Die Dicke beträgt hier rund 30mm.

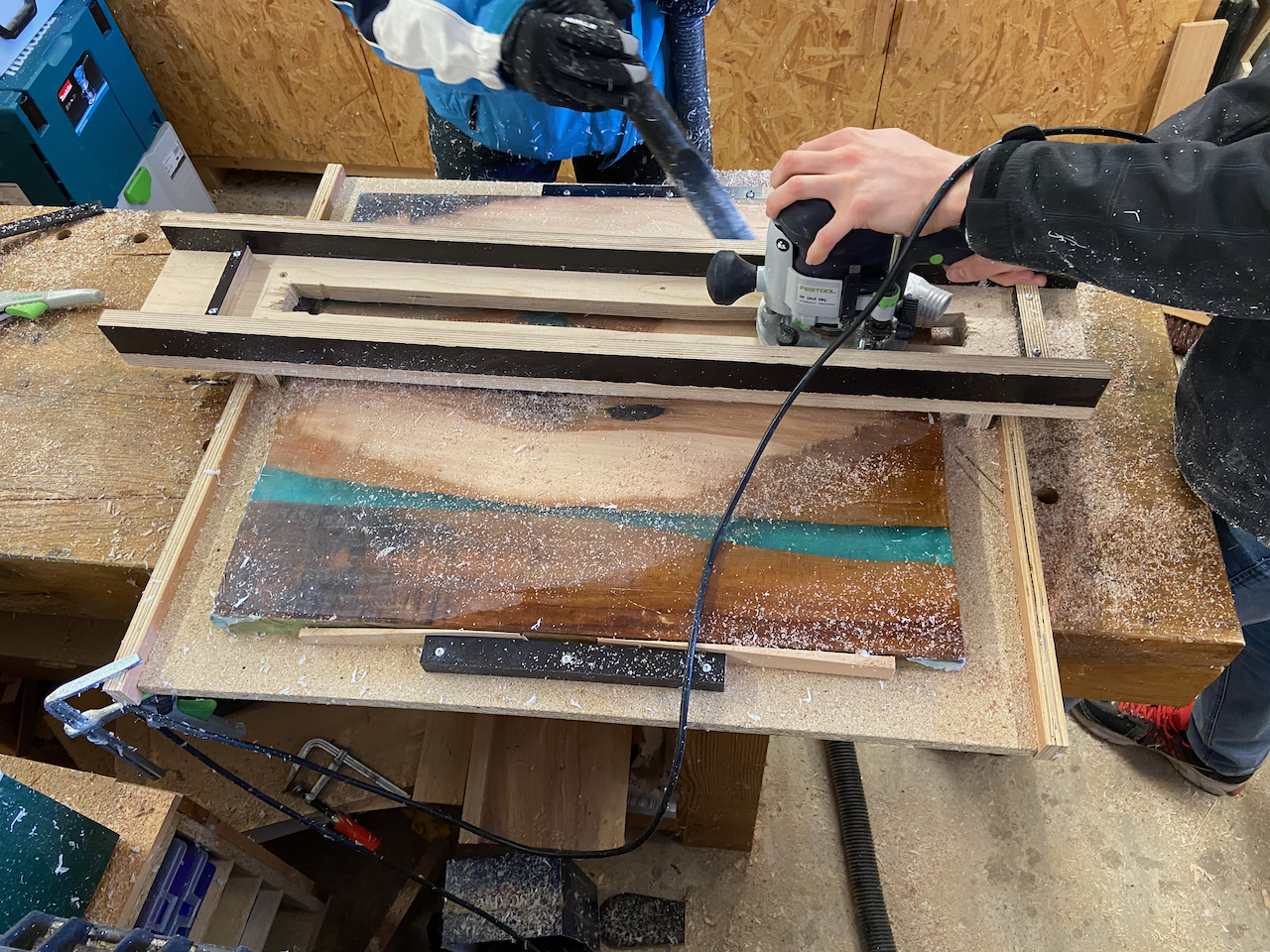

Der nächste Arbeitsschritt ist nun das Planfräsen der Tischplatte, da die Unebenheiten der Platte doch mehrere Millimeter hoch sind. Nur mit Schleifen wäre das viel zu zeitaufwändig.

Der nächste Arbeitsschritt ist nun das Planfräsen der Tischplatte, da die Unebenheiten der Platte doch mehrere Millimeter hoch sind. Nur mit Schleifen wäre das viel zu zeitaufwändig.

Das Planfräsen der Tischplatte

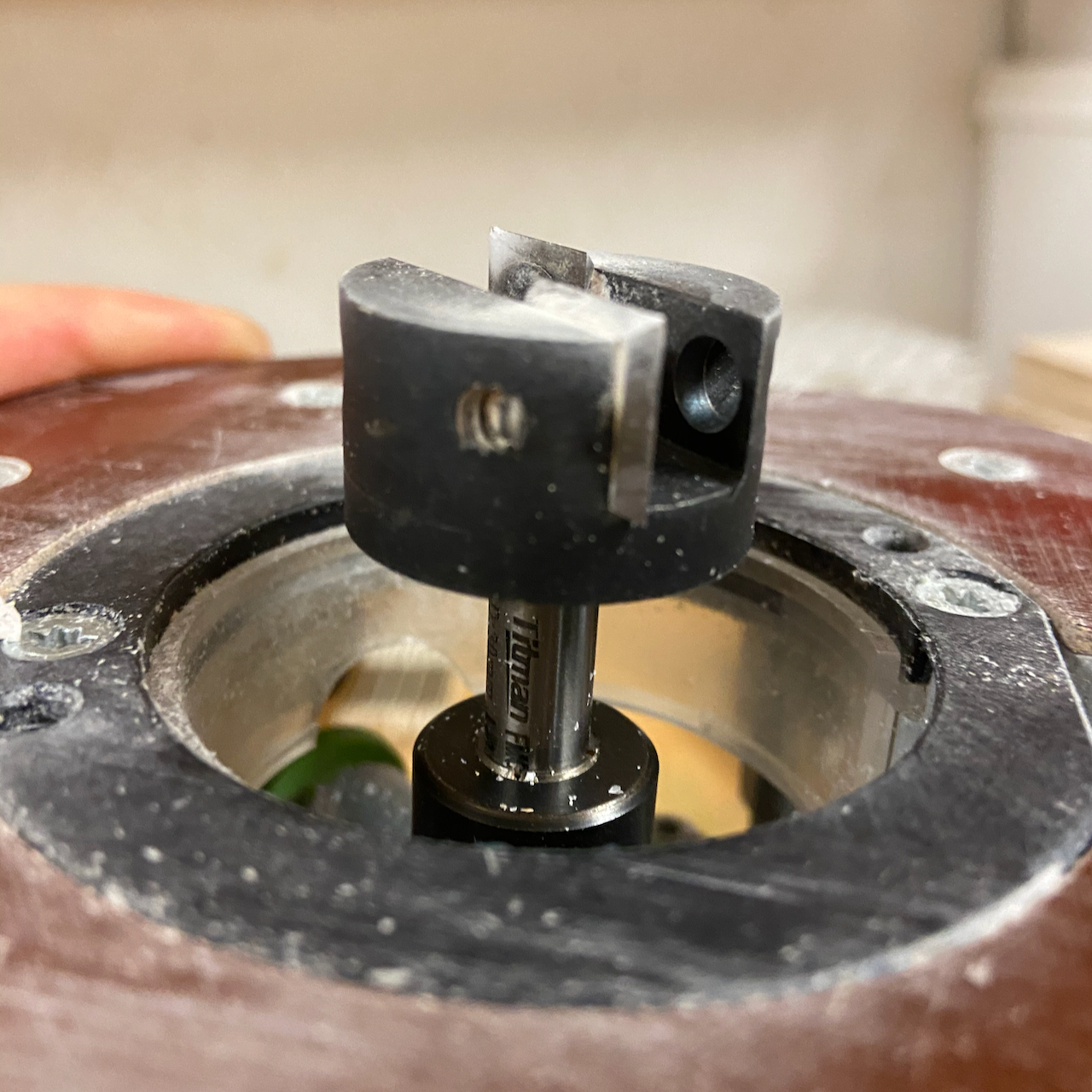

Wie uns von den Experten von Expodex empfohlen wurde, haben wir uns dazu einen entsprechenden Planfräser mit Wechselplatten besorgt.

Unser Planfräser Marke Titmann stammt von Werkzeuge Fuchs und hat einen Durchmesser von 30mm.

So ein Fräser ist nicht gerade billig, aber durch die Wechselplatten kann man hier sicherstellen, dass der Fräser immer eine sehr scharfe Schneide hat. Das vermeidet Ausrisse im Epoxy – vorausgesetzt die Drehzahl der Oberfräse ist nicht zu hoch und es wird nicht zu viel Material auf einmal abgefräst.

So ein Fräser ist nicht gerade billig, aber durch die Wechselplatten kann man hier sicherstellen, dass der Fräser immer eine sehr scharfe Schneide hat. Das vermeidet Ausrisse im Epoxy – vorausgesetzt die Drehzahl der Oberfräse ist nicht zu hoch und es wird nicht zu viel Material auf einmal abgefräst.

Um eine gerade Oberfläche zu bekommen wurde eine Führungslade aus Multiplexresten gebaut. Diese liegt vorne und hinten auf einer Leiste auf. Die Tischplatte selbst ist mit Keilen fixiert, um ein Verrutschen zu vermeiden.

Als Oberfräse kam meine Festool OF-1010 zum Einsatz. Diese Maschine hat 1000 Watt und dank des Pistolengriff kann die Fräse auch gut geführt werden. Dabei unbedingt die zulässige Maximaldrehzahl von 18.000 U/min des Planfräsers beachten!

Es wurden anfangs mit jeder Zustellung ca. 0,8 mm abgefräst, bis die gröbsten Unebenheiten beseitigt waren.

Natürlich entstehen da eine Menge statisch aufgeladene Späne – ein direktes Absaugen ist daher unbedingt zu empfehlen.

Die ersten Fräsversuche haben wir dabei auf der Unterseite der Tischplatte gemacht. So konnten die Fräsparameter gefahrlos ausprobiert werden, denn im Falle eines Fehlschlages ist es ja unten.

Anschließend wurde mit einer schrittweise immer geringeren Zustellung gearbeitet. Der letzte Durchgang war ein Planfräsen mit ca. 0,2mm Zustellung.

Hier ein Blick auf die fertig plangefräste Oberseite der Tischplatte.

Zum Schluß wurde noch die Kanten auf der Tischkreissäge besäumt, um diese gerade und rechtwinklig zu bekommen.

Das Schleifen der Tischplatte

Am nächsten Tag stand das Schleifen der Tischplatte an.

Da wir wegen Anfangs zu großer Zustellung doch einige Ausbrüche auf der Unterseite zu verzeichnen hatten, wurde zunächst zum BOSCH GBS75 Bandschleifer gegriffen. Um dabei eine gleichmäßige Fläche ohne Dellen zu bekommen, wurde ein Schleifrahmen montiert.

Gerade wenn man anfangs mit aggressiver 40er Körnung arbeitet wird so sichergestellt, dass man nicht unkontrolliert tiefe Riefen in die Platte schleift. Die weiteren Durchgänge erfolgten mit Körnung 60 und 80.

Und da hierbei eine Menge Schleifstaub entsteht ist natürlich auch wieder eine wirksame Absaugung erforderlich. Aber es entsteht natürlich immer noch genügend Feinstaub, weshalb das Tragen einer Schutzmaske in jedem Fall zu empfehlen ist. Aber FFP2 Masken sind ja neuerdings in jedem Haushalt zu finden 😉

Nach dem der Einsatz des Bandschleifers abgeschlossen war, folgte der erste Feinschliff mit dem Exzenterschleifer. Hier wurde sowohl der PEX 400 AE als auch der BOSCH GEX 125-150 eingesetzt. Es wurde nacheinander mit Körnung 120, 240, 320 gearbeitet. Dabei wurde auch schnell erkennbar dass der GEX doch eine deutlich höhere Leistung als der kleine PEX hat.

Mit der Makita-Fräse und einem 3mm Radiusfräser wurden die Kanten gebrochen. Dabei wurde die Drehzahl etwas reduziert, damit es beim Epoxy nicht zu Brandspuren kommt.

Für den finalen Feinschliff wurde dann die draunterliegende Arbeitsplatte sehr sorgfältig abgesaugt und gesäubert. Einer Lage Antirutschmatte sorgt dafür, dass zum einen die aufgelegte Tischplatte nicht vibriert, zum anderen dass keine Kratzer auf der geschliffenen Seite entstehen.

Auch hier wurde wieder zunächst die Unterseite geschliffen, dann die Tischplatte gewendet und danach die Oberseite bis zur feinsten Körnung geschliffen.

Die Körnungen waren von 400 bis zu Körung 1000 trocken eingesetzt. Ab Körnung 1200 bis Körung 1500 wurde mit einem feuchten Lappen gewischt und unmittelbar danach geschliffen. Also ein Pseudo-Nassschliff. Das ergab dann schon eine sehr glatte Oberfläche, allerdings war das Epoxy noch stumpf und matt.

Das war der Moment der Polierpaste. Auf dem Exzenterschleifer wurde ein Filzteller montiert und nach Zugabe von reichlich Polierpaste konnten die Epoxyflächen auf Hochglanz poliert werden.

Hier das fertige Ergebniss.

Montage des Untergestells

Da dieser Epoxyrivertable als kleiner Beistelltisch vorgesehen ist und die transparenten Flüsse nicht optisch unterbrochen werden sollen, hat er ein einfaches Gestell aus gebogenem Flachstahl bekommen.

Um diese montieren zu können wurden Löcher mit 11mm Durchmesser 14mm tief gebohrt.

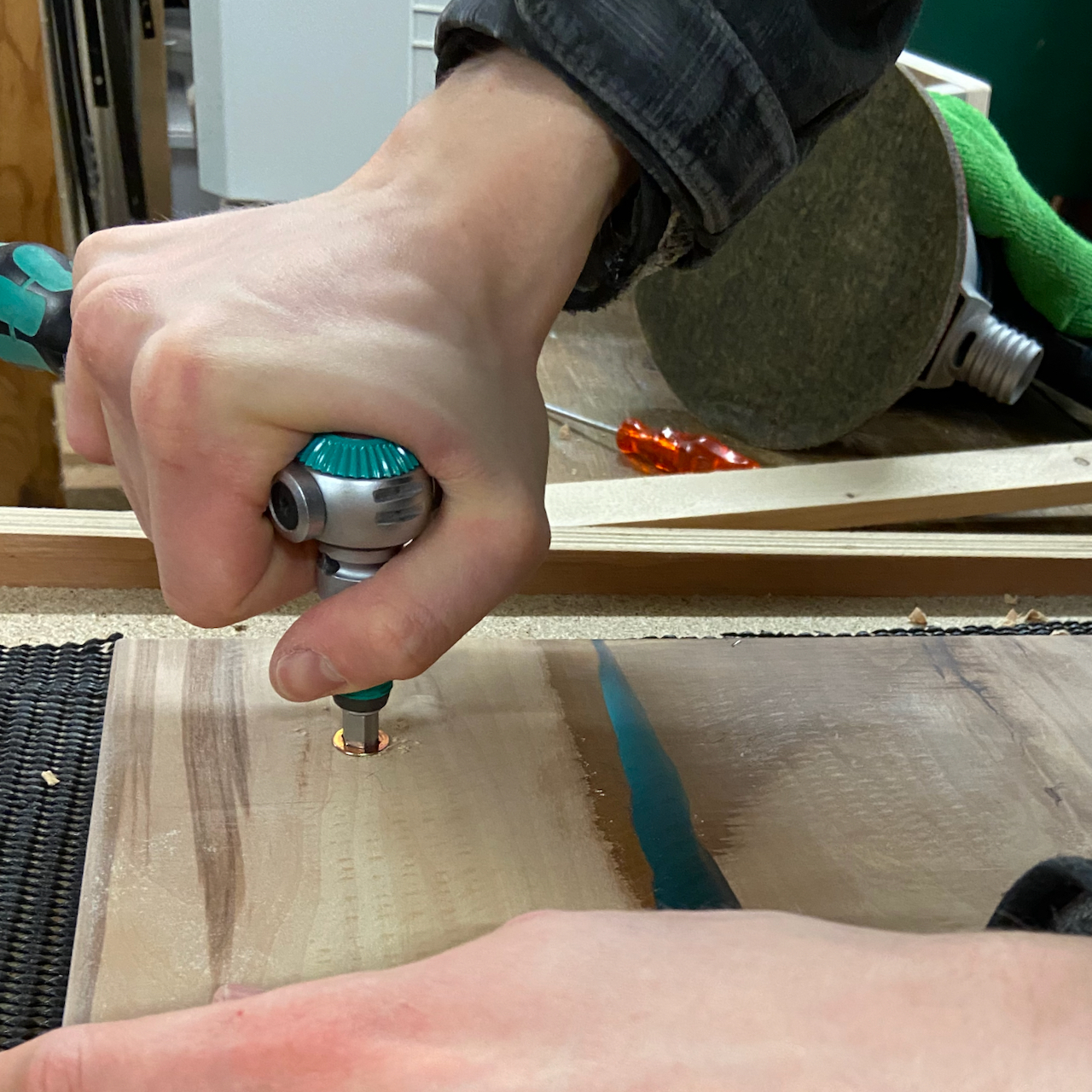

Danach wurden die M8-Gewindebuchsen für den Möbelbau mit der Ratsche in die Tischplatte eingeschraubt.

Hier ein Blick auf den Epoxyrivertable mit dem fertig montierten Tischgestell.

Oberflächenbehandlung

Damit war der Epoxyrivertable fertig für die abschließende Oberflächenbehandlung. Um das Holz des Apfelbaums möglichst natürlich zur Geltung zu bringen, wurde wieder einmal auf das bewährte Bienenwachsbalsam von PNZ zurückgegriffen.

Damit wurde die Tischplatte zweimal im Abstand von jeweils 2 Tagen entsprechend der Herstellerangaben behandelt. So entsteht eine relativ dicke und robuste Wachsschicht.

Diese ist aber eher matt, muss also noch auf Glanz poliert werden. Dazu wird der Exzenterschleifer mit Filzscheibe bei höchster Drehzahl eingesetzt.

Da es in der Garage recht kalt war (nur ca. 5 Grad) wurde die Tischplatte mit dem Fön leicht erwärmt und dann poliert.

Das Ergebnis ist dann wie gewünscht eine wunderbar glatte und seidenmatt glänzende Oberfläche.

Damit ist der Bau des kleinen Epoxy River Table abgeschlossen.

Wir haben viel gelernt und damit steht weiteren Projekten dieser Art nichts mehr im Wege. Lasst Euch überraschen…

Der fertige Tisch

Hier noch ein Bild vom fertigen Tisch an seinem Standort.

Für die Statistiker:

Es wurde insgesamt 7 Tage – verteilt über mehrere Wochenenden von Januar bis März – an dem Tisch gearbeitet. Die gesamten Materialkosten betrugen rund 230 EUR.

0 Kommentare zu “Kleiner Epoxy River Table – Teil 2”