Hier folgt nun der Baubericht zu meiner kleinen Schatulle aus Ahornholz, die ich für die #HolzwurmTom_Herbstchallenge2017 gebaut habe.

Dabei habe ich mit einem breiten Querschnitt unterschiedlichster Arbeitsmethoden und Werkzeuge gearbeitet.

Materialwahl

Zum Bau der kleinen Schatulle habe ich auf ein paar Reststücke Ahorn zurückgegriffen. Die Beschreibung wie ich dabei vorgegangen bin, habe ich in einem Blogpost zum Beginn der Challenge beschrieben.

Anhand der Risse und Ausbrüche im Holz wurde die Größe der Schatulle so geplant, dass die Seitenteile aus dem kleinen Stücken des kanadischen Ahorn, der Deckel und Boden aus dem größeren Stück deutschem Ahorn gefertigt werden können.

Das Ergebnis waren eine Länge von 35cm, eine Breite von 18cm und eine Höhe von rund 10cm. Das Holz ist dabei 15mm stark.

Der Korpus

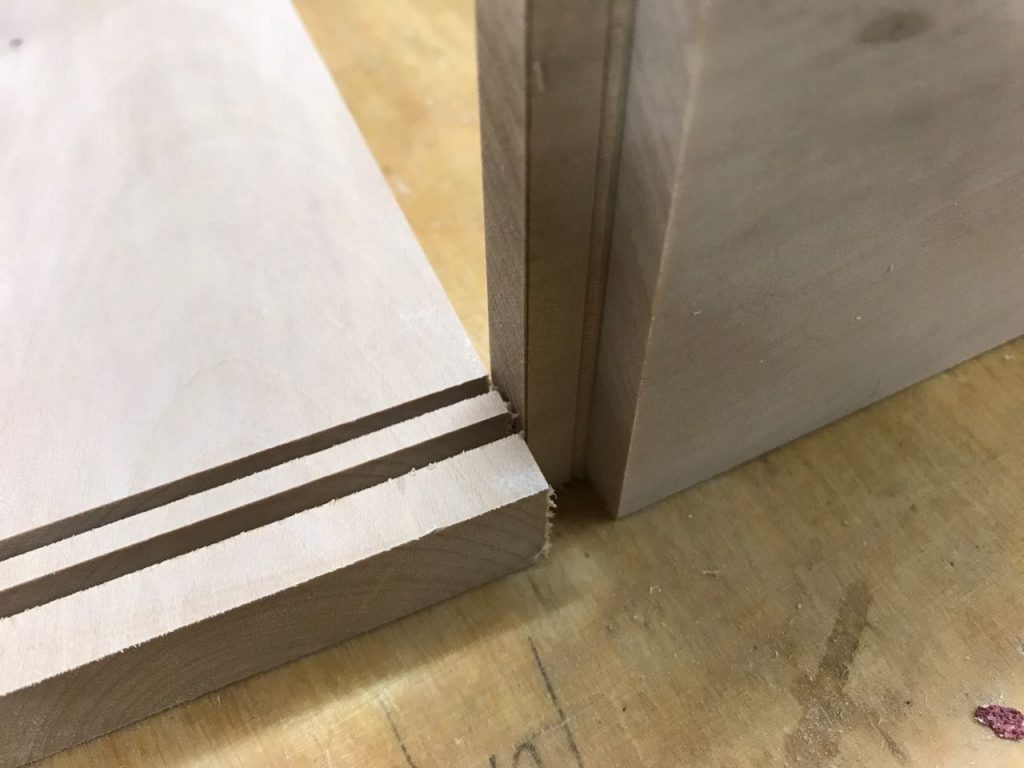

Der Korpus der Schatulle ist verzapft, um diesen einfacher im WInkel verleimen zu können. Die nötigen Schnitte für die Nuten wurden auf der Kreissäge gemacht.

Die schmalen Seiten bekommen die Nuten, die Vorder- und Rückseite den Zapfen. Dabei wird alles auf der Kreissäge geschnitten.

Damit die Teile später nahtlos zusammenpassen, wird zuerst an den langen Seitenteilen der Zapfen gesägt. Dieser ist ca. die Hälfte der Materialstärke hoch und tief – hier also rund 7mm.

Um die Position der Nut anzeichnen zu können, werden die Seitenteile rechtwinklig aneinandergelegt. Jetzt kann die Position passgenau angezeichnet werden.

Anschließend werden die beiden Schnitte für die Nut gesägt. Durch wiederholtes Anlegen des Seitenteils wird dabei sichergestellt, dass die Nut nicht zu breit wird.

Anschließend wurde mit dem schmalen 6mm Beitel die Nut ausgearbeitet.

Hier das fertige Ergebnis – ein probehalber zusammengesteckter Korpus.

Mit dem Schreinerdreieck werden die Seitenteile markiert, damit später beim Fräsen des Musters nichts schief geht.

Fräsen der Muster

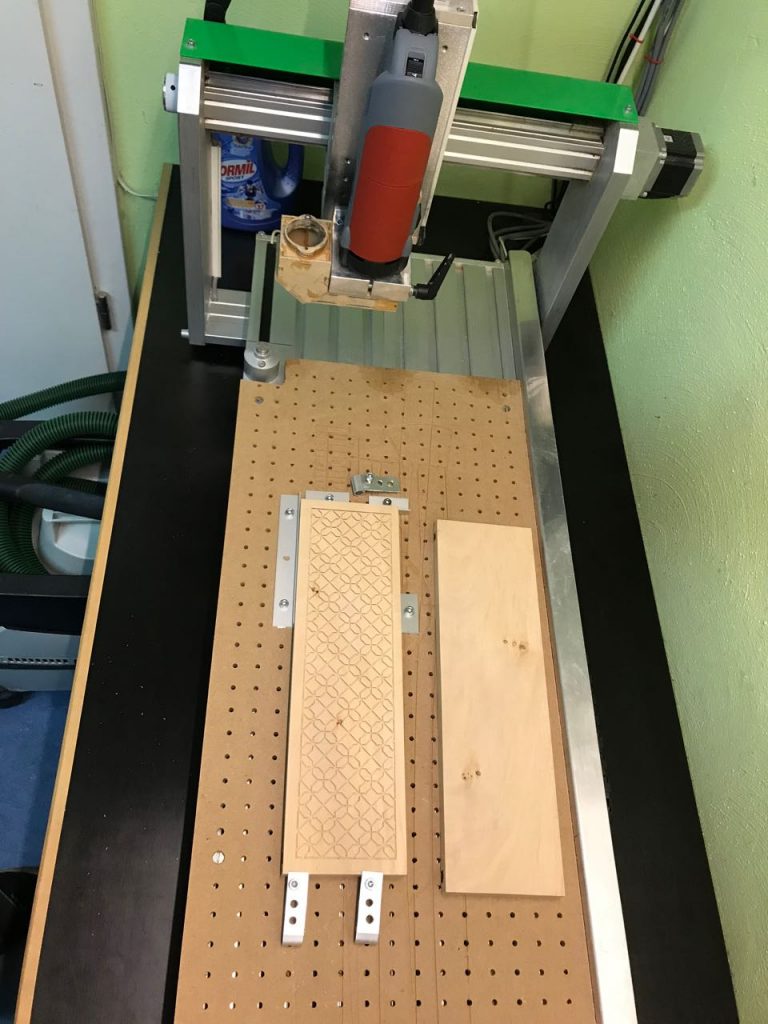

Für die Gestaltung der Muster auf den Seiten und am Deckel habe ich auf meine kleine Modellbau-CNC Fräse zurückgegrffen. Es handelt sich dabei um eine EASY300 von der Fa. EAS Automatisierungstechnik.

Um die Muster fräsen zu können, benötigt man natürlich eine digitale Vorlage.

Dazu wurden zunächst die Seitenteile in Ihren Abmessungen 1:1 in einem 2D-CAD Programm nachgezeichnet. Ich verwende hier seit vielen Jahren das Programm AUTOSKETCH von AutoDesk. Ein CAD Programm das die klassischen Zeichenmethoden abbildet, wie man diese auch an einer Zeichenmaschine nutzt. Das ist natürlich nicht mehr Stand der Technik, aber wer noch klassisch das technische Zeichnen gelernt hat, kommt damit auf Anhieb zurecht. Leider wird das Programm seit 2 Jahren nicht mehr weiterentwickelt – es ist aber noch immer untern Windowss 10 läuffähig.

Die Inspiration für die Muster habe ich mir von einem alten Reiseführer „Teheran“ aus dem Jahr 1972 geholt. Dort sind Bilder der Paläste des Schah von Persien zu finden, deren Wände mit unglaublich vielen Mustern gestaltet sind.

Ich habe dann mehrere Abende verschiedene Muster gezeichnet, bis ich mit dem Ergebnis zufrieden war. Die Zeichnungen werden dann als DXF-Dateien abgespeichert – ein 2D-Zeichnungsformat das eigentlich alle CAD-Programme lesen oder schreiben können.

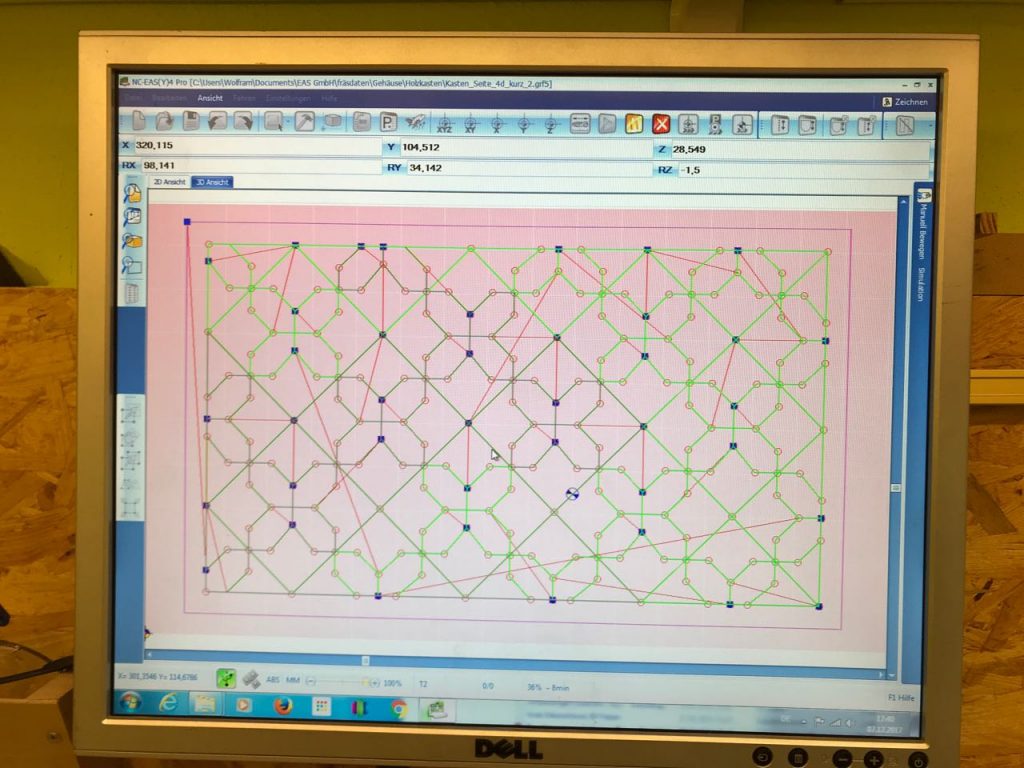

Diese DXF-Dateien werden dann mit einem CAM-Programm in den G-Code umgewandelt, der die CNC Fräse steuert. Hier benutze ich NC-EASY Version 4.0 von der Fa. Boenig.

Und bevor tatsächlich ins Holz gefräst wird, simuliere ich den Fräsvorgang am Bildschirm. Wenn hier alles stimmt, geht es an die CNC Fräse.

Damit die Muster später alle den gleichen Abstand vom Rand haben, ist das exakte Einhalten des Nullpunktes von Maschine und Werkstück wichtig. Daher montiere ich eine Winkel auf die Opferplatte, der den Nullpunkt in der linken, unteren Ecke vorgibt.

Hier ein Bild des fertig gefrästen Seitenteils. Es sind noch viele kleine Holzspäne in den gefrästen Mustern, Um diese zu entfernen, greife ich zu einer kleinen Messingbürste wie diese z.B. zum Reinigen von Gewinden genutzt wird.

Es wird entlang der Musterlinien gebürstet, bis alle Späne entfernt sind. Zum Schluß wird mit dem Schleifblock und Schleifpapier Körnung 240 alles nochmals fein überschliffen.

Eine letzte Passprobe und der Korpus kann verleimt werden.

Deckel und Boden

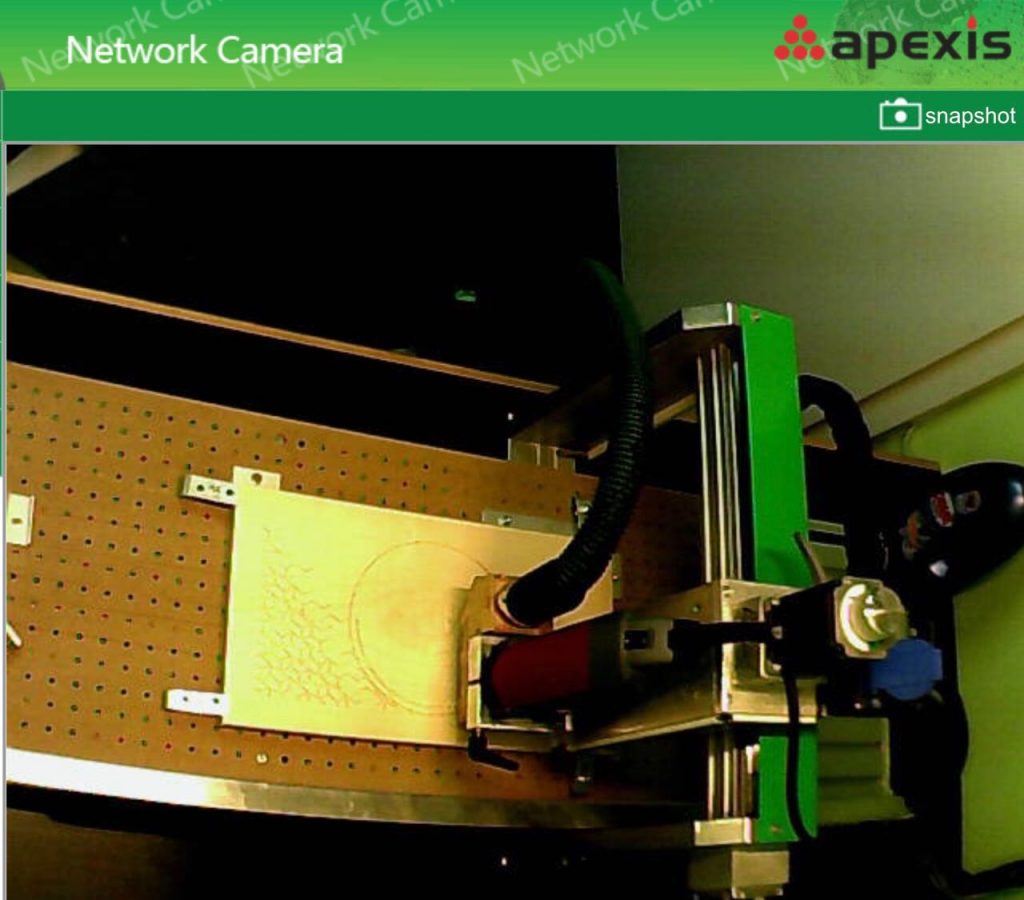

Während der Korpus trocknet, geht es mit dem Fräsen des Deckels weiter. Hier wird die gleiche Methode wie oben beschrieben eingesetzt.

Und damit ich nicht die ganze Zeit neben der Fräse sitzen muß, habe ich eine preiswerte Webcam von ALDI im Einsatz, um die CNC-Maschne zu überwachen.

Nach dem Fräsen bekommen Deckel und Boden Ihre Kanten angefräst. Dies erfolgt mit einem 5mm Abrundfräser mit der kleinen Makita Fräse.

Der Boden wird ebenfalls abgerundet und bekommt dann Bohrungen für 4mm SPAX Schrauben.

Ich habe den Korpus und die Bodenplatte verschraubt, weil dies ein sofortiges Weiterarbeiten erlaubte. Es waren inzwischen nämlich nur noch wenige Tage bis zum Fertigstellungstermin am 15.12.2017.

Die Scharniere

Ich habe hier auf zwei kleine Messingscharniere zurückgegriffen, die ich noch in einer Schublade liegen hatte.

Die Position wird mit dem Stanley Messer markiert und dann werden die Umrisslinien ca. 2mm tief vorgeschnitten.

Danach werden die Aussparungen für die Scharniere so weit ausgearbeitet, dass diese mit der Obrseite bündig sind. Mit zwei kleinen Spax-Schräubchen 2*20 werden die Scharniere im Korpus verschraubt.

Die Montage des Deckels erfolgt in der Horizontalen, d.h. das Kästchen und der Deckel werden parallel ausgerichtet. Dann können die Bohrlöcher am Deckel markiert werden.

Jetzt kann der Deckel festgeschraubt werden und die Schatulle ist fast fertig.

Oberflächenbehandlung

Ich wollte eine glatte Oberfläche bei der die feine Maserung des hellen Ahorn-Holzes gut zur Geltung kommt. Aufgrund der eingefrästen Muster kam allerdings eine Behandlung mit Hartöl nicht in Frage, da das Öl in den Kanten der gefrästen Muster nur schwer entfernt werden kann. Es besteht beim Ölen das Risiko dass klebrige Stellen entstehen.

Die Lösung ist ein Wachs – hier das Bienenwachsbalsam von PNZ.

Zur Verarbeitung dieses Holzwachses und was es dabei zu beachten gibt, werde ich in Kürze noch einen extra Artikel verfassen.

Die fertige Schatulle

Ich hatte ja bereits das Endresultat am vergangen Freitag in einem Extra-Artikel vorgestellt und auch auf Instagram entsprechende Bilder gepostet. Es folgen hier daher noch ein paar ergänzende Bilder.

Abstimmung bei #CONTORION

Wie es sich für eine ordentliche Herausforderung ( deutsch für Challenge) gehört, gibt es natürlich auch bei der #holzwurmtom_herbstchallenge2017 eine Abstimmung wer das schönste „Kästchen“ gebaut hat.

Wenn Dir, lieber Leser mein Ergebnis gefallen hat, dann besuche doch bitte die Aktionsseite von Contorion und gib mir Deine Stimme. Vielen Dank!

Mein Projekt ist übrigens Kästchen Nummer 13 – eine Zahl die mir eigentlich immer Glück gebracht hat.

[…] Schatulle aus Ahorn die ich vor Weihnachten gebaut habe, hat ein Oberflächenmuster, das mit einem kleinen Fräser von […]